La industria de la construcción y demolición ha presenciado un avance notable en la tecnología de martillos neumáticos, particularmente en cuanto a características de seguridad. Estas potentes herramientas, esenciales para romper hormigón, asfalto y otros materiales duros, ahora incorporan mecanismos de seguridad sofisticados que protegen al operador mientras aumentan la productividad. Comprender estas características de seguridad es fundamental para los profesionales de la construcción que priorizan tanto la eficiencia como la protección del trabajador.

Moderno martillo neumático diseños reflejan años de investigación y desarrollo, centrándose en la comodidad del operador, la prevención de lesiones y la durabilidad del equipo. La integración de características avanzadas de seguridad ha transformado estas herramientas de simples dispositivos de ruptura en equipos sofisticados que cumplen con rigurosos estándares de seguridad mientras ofrecen un rendimiento superior.

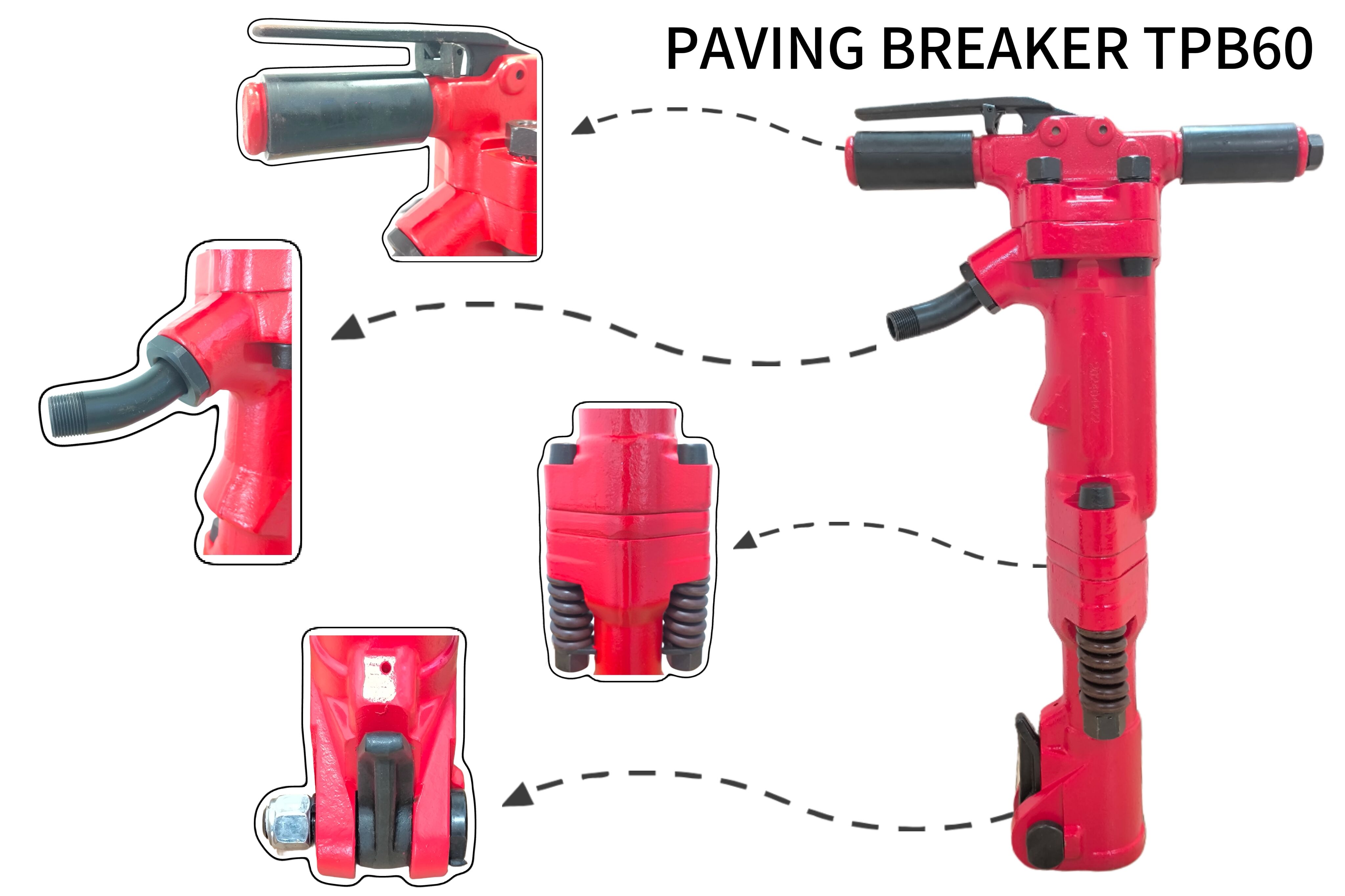

Los últimos modelos de martillos neumáticos incorporan sistemas avanzados de amortiguación de vibraciones que reducen significativamente los efectos nocivos del uso prolongado de la herramienta. Estos sistemas utilizan montajes de caucho especializados y mecanismos de resortes que absorben y disipan las vibraciones antes de que lleguen a las manos del operador. Esta tecnología ha revolucionado la forma en que los trabajadores de la construcción interactúan con su equipo, permitiendo períodos más largos de operación sin aumentar el riesgo de lesiones relacionadas con vibraciones.

Estudios recientes indican que los sistemas avanzados antivibraciones pueden reducir la exposición del operador a vibraciones nocivas hasta en un 70 %, disminuyendo drásticamente la probabilidad de desarrollar el síndrome de vibración mano-brazo (HAVS). Esta mejora representa un avance significativo en la seguridad laboral y demuestra el compromiso de la industria con el bienestar de los trabajadores.

Los modernos martillos neumáticos incorporan principios ergonómicos que funcionan junto con sistemas de reducción de vibraciones. Estos martillos cuentan con empuñaduras especializadas con materiales absorbentes de impactos y ángulos optimizados que favorecen una posición natural de la mano. El diseño cuidadoso reduce la fatiga del operador y minimiza el riesgo de lesiones por esfuerzos repetitivos, permitiendo un mayor rendimiento sin comprometer la seguridad.

Los fabricantes modernos de martillos neumáticos han logrado avances significativos en la reducción de los niveles de ruido durante el funcionamiento. La tecnología avanzada de atenuación acústica incluye silenciadores especialmente diseñados y recintos acústicos que minimizan el ruido sin comprometer la potencia. Estas características protegen tanto al operador como a los trabajadores cercanos de una exposición excesiva al ruido, que con el tiempo puede provocar daños auditivos.

Los últimos modelos incorporan aislamiento acústico de múltiples capas y sistemas de escape diseñados con precisión que pueden reducir los niveles de ruido hasta en 15 decibelios en comparación con los diseños tradicionales. Esta reducción mejora significativamente la comunicación en el lugar de trabajo y disminuye el riesgo de pérdida auditiva inducida por el ruido.

Las características complementarias de protección acústica incluyen escudos y barreras extraíbles que contienen y redirigen aún más las ondas sonoras. Estos componentes pueden ser particularmente valiosos en entornos de construcción urbana donde las regulaciones sobre contaminación acústica son estrictas. La posibilidad de añadir o retirar barreras acústicas también ofrece flexibilidad para distintos entornos y requisitos de trabajo.

Los modelos avanzados de rompedores neumáticos ahora incorporan sofisticados sistemas de control de impacto que ajustan automáticamente la longitud y la fuerza del golpe según el material que se está rompiendo. Esta adaptación inteligente no solo mejora la eficiencia, sino que también previene daños en la herramienta y reduce la fatiga del operador. El sistema monitorea la resistencia y ajusta la potencia de salida en consecuencia, garantizando un rendimiento óptimo mientras se mantiene la seguridad.

La tecnología de ajuste automático de carrera también ayuda a evitar que la herramienta funcione en vacío cuando se produce la ruptura, reduciendo el riesgo de lesiones al operador y daños en el equipo. Esta característica es particularmente valiosa al trabajar con materiales de densidad o resistencia variable.

Los sistemas modernos de control de impacto suelen incorporar mecanismos de recuperación de energía que capturan y reutilizan la energía cinética de cada golpe. Esta innovación no solo mejora la eficiencia, sino que también proporciona una operación más controlada, reduciendo el riesgo de comportamientos inesperados de la herramienta. El sistema ayuda a mantener una fuerza de ruptura constante mientras minimiza el desperdicio de energía y la fatiga del operador.

Los diseños de rompedores neumáticos orientados a la seguridad incluyen sistemas de apagado rápido que pueden detener inmediatamente la operación de la herramienta en situaciones de emergencia. Estos mecanismos se activan normalmente mediante interruptores de fácil acceso o sensores automáticos que detectan patrones anormales de funcionamiento. La función de parada rápida ofrece un nivel esencial de protección contra accidentes y fallos del equipo.

Los modelos avanzados incorporan disparadores de seguridad de doble acción y interruptores de presencia que detienen inmediatamente la operación si el operador pierde el control o suelta el mango. Este mecanismo de seguridad reduce significativamente el riesgo de lesiones en situaciones inesperadas.

Los rompedores neumáticos modernos cuentan con sofisticados sistemas de protección contra sobrecargas que monitorean las condiciones de funcionamiento y apagan automáticamente la herramienta si se detectan condiciones inseguras. Estos sistemas supervisan factores como temperatura, presión y tensión mecánica para prevenir daños en el equipo y posibles lesiones al operador.

Los diseños contemporáneos de rompedores neumáticos suelen incluir sistemas integrados de supresión de polvo que minimizan las partículas en el aire durante la operación. Estos sistemas utilizan típicamente rociadores de agua o accesorios de vacío para capturar el polvo en su origen, protegiendo a los operadores de riesgos respiratorios y mejorando la visibilidad en el área de trabajo.

Las tecnologías más recientes de gestión del polvo pueden eliminar hasta el 99 % del polvo nocivo de sílice, reduciendo significativamente el riesgo de enfermedades respiratorias y cumpliendo con regulaciones de seguridad en el lugar de trabajo cada vez más estrictas.

Además de la supresión del polvo, los martillos neumáticos modernos incorporan sistemas avanzados de filtrado que evitan que el polvo y los residuos penetren en los componentes mecánicos de la herramienta. Esta protección prolonga la vida útil del equipo al tiempo que mantiene un rendimiento óptimo y altos estándares de seguridad. El mantenimiento regular de estos sistemas de filtrado garantiza un funcionamiento constante de la herramienta y la protección del operador.

Las inspecciones profesionales de seguridad deben realizarse al menos trimestralmente, con controles visuales diarios antes de la operación. Los componentes críticos, como los sistemas antivibración y los mecanismos de parada de emergencia, deben probarse mensualmente para asegurar su correcto funcionamiento.

Si bien los requisitos varían según la región, la mayoría de las jurisdicciones exigen que los operadores completen programas de capacitación certificados que abarquen la operación de herramientas, características de seguridad y procedimientos de mantenimiento. Pueden requerirse certificaciones adicionales para aplicaciones especializadas o entornos de alto riesgo.

Las temperaturas extremas y la humedad pueden afectar la eficacia de las características de seguridad, particularmente los sistemas de amortiguación de vibraciones y los mecanismos de supresión de polvo. El mantenimiento regular y un almacenamiento adecuado adquieren aún mayor importancia en condiciones climáticas adversas para garantizar que las características de seguridad sigan siendo completamente funcionales.