Innovations essentielles en matière de sécurité dans les équipements modernes de démolition pneumatique

Le secteur de la construction et du démolition a connu des progrès remarquables dans la technologie des burins pneumatiques, notamment en ce qui concerne les caractéristiques de sécurité. Ces outils puissants, essentiels pour briser le béton, l'asphalte et d'autres matériaux durs, intègrent désormais des mécanismes de sécurité sophistiqués qui protègent les opérateurs tout en améliorant la productivité. Comprendre ces fonctionnalités de sécurité est crucial pour les professionnels de la construction qui privilégient à la fois l'efficacité et la protection des travailleurs.

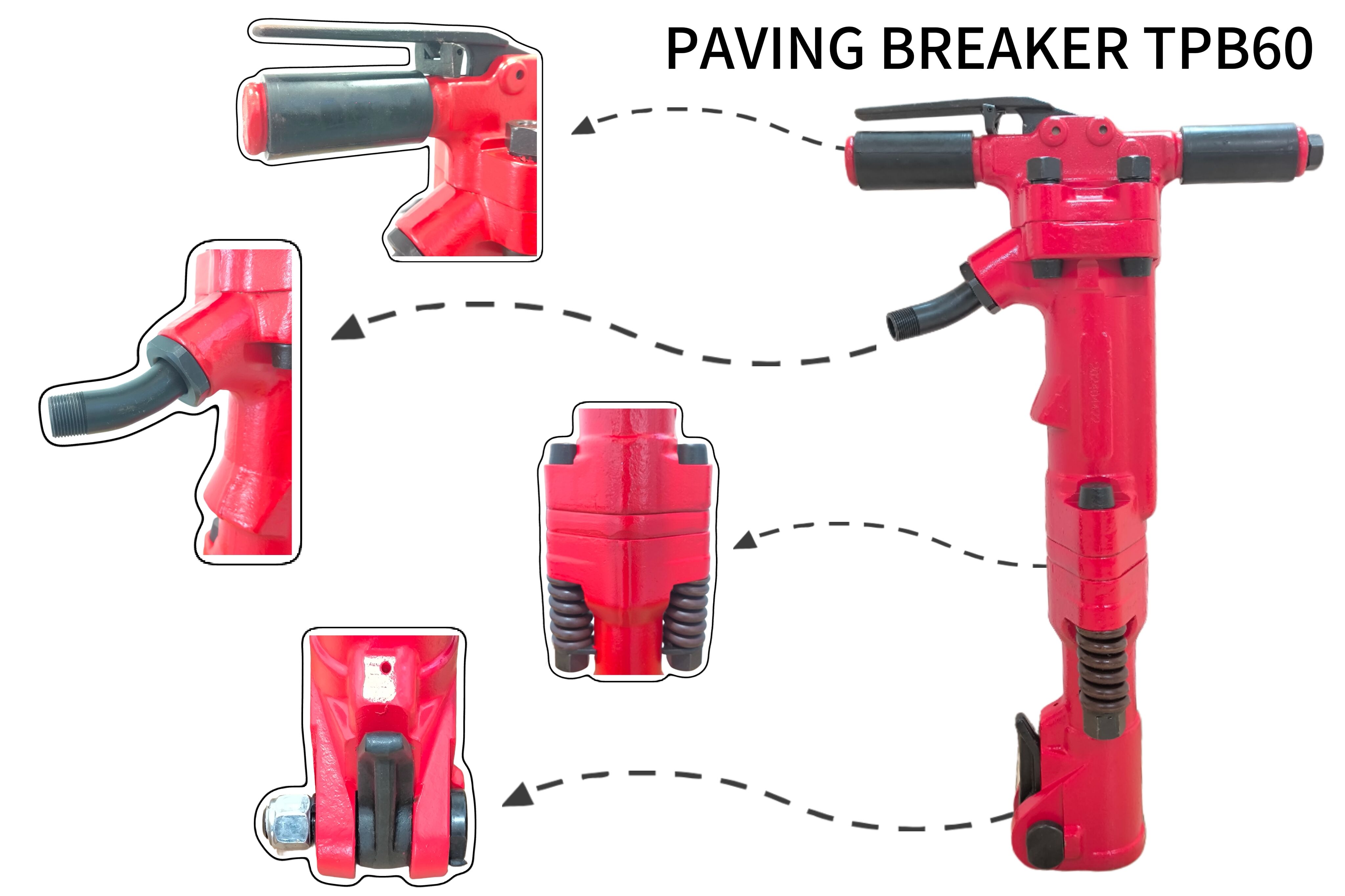

Moderne broyeur pneumatique les conceptions reflètent des années de recherche et développement, en mettant l'accent sur le confort de l'opérateur, la prévention des blessures et la longévité du matériel. L'intégration de fonctionnalités de sécurité avancées a transformé ces outils, passant de simples dispositifs de rupture à des équipements sophistiqués qui répondent à des normes de sécurité strictes tout en offrant des performances supérieures.

Technologie de Réduction des Vibrations

Systèmes avancés anti-vibrations

Les derniers modèles de burins pneumatiques intègrent des systèmes de réduction des vibrations à la pointe de la technologie, qui réduisent considérablement les effets nocifs d'une utilisation prolongée de l'outil. Ces systèmes utilisent des supports en caoutchouc spécialisés et des mécanismes à ressort qui absorbent et dissipent les vibrations avant qu'elles n'atteignent les mains de l'opérateur. Cette technologie a révolutionné la manière dont les travailleurs du bâtiment interagissent avec leurs équipements, permettant des périodes d'utilisation prolongées sans augmenter le risque de blessures liées aux vibrations.

Des études récentes indiquent que les systèmes avancés anti-vibrations peuvent réduire l'exposition de l'opérateur aux vibrations nocives jusqu'à 70 %, diminuant ainsi de façon spectaculaire le risque de développer le syndrome de vibration main-bras (HAVS). Cette amélioration représente un progrès significatif en matière de sécurité au travail et démontre l'engagement de l'industrie en faveur du bien-être des travailleurs.

Poignée ergonomique

Les poignées contemporaines de burineuses pneumatiques intègrent des principes ergonomiques qui fonctionnent en synergie avec des systèmes de réduction des vibrations. Ces poignées sont dotées de revêtements spéciaux en matériaux absorbant les chocs et d'angles optimisés favorisant une position naturelle de la main. Ce design réfléchi réduit la fatigue de l'opérateur et minimise le risque de blessures par effort répétitif, permettant ainsi une productivité accrue sans compromettre la sécurité.

Fonctionnalités de réduction du bruit

Technologie d'atténuation du bruit

Les fabricants modernes de burineuses pneumatiques ont réalisé des progrès significatifs dans la réduction des niveaux de bruit en fonctionnement. La technologie avancée d'atténuation du bruit comprend des silencieux spécialement conçus et des enveloppes acoustiques qui minimisent le bruit sans nuire au rendement énergétique. Ces caractéristiques protègent à la fois l'opérateur et les travailleurs à proximité d'une exposition excessive au bruit, pouvant entraîner des lésions auditives à long terme.

Les derniers modèles intègrent une isolation acoustique multicouche et des systèmes d'échappement conçus avec précision, capables de réduire les niveaux de bruit jusqu'à 15 décibels par rapport aux conceptions traditionnelles. Cette réduction améliore considérablement la communication en milieu de travail et diminue le risque de perte auditive induite par le bruit.

Écrans et barrières acoustiques

Les caractéristiques supplémentaires de protection acoustique comprennent des écrans et barrières amovibles qui contiennent davantage les ondes sonores et les redirigent. Ces composants peuvent être particulièrement utiles dans les chantiers urbains où la réglementation sur la pollution sonore est stricte. La possibilité d'ajouter ou de retirer des barrières acoustiques offre également une grande flexibilité selon les environnements et exigences de travail.

Systèmes de contrôle des chocs

Réglage automatique de la course

Les modèles avancés de burins pneumatiques sont désormais équipés de systèmes sophistiqués de contrôle des chocs qui ajustent automatiquement la longueur et la force du coup en fonction du matériau à briser. Cette adaptation intelligente améliore non seulement l'efficacité, mais prévient également les dommages causés à l'outil et réduit la fatigue de l'opérateur. Le système surveille la résistance et ajuste la puissance en conséquence, garantissant des performances optimales tout en maintenant un niveau élevé de sécurité.

La technologie d'ajustement automatique de la course contribue également à empêcher l'outil de tourner à vide lorsqu'il y a percée, réduisant ainsi le risque de blessure pour l'opérateur et les dommages matériels. Cette fonction est particulièrement utile lorsqu'on travaille avec des matériaux de densité ou de résistance variable.

Systèmes de Récupération d'Énergie

Les systèmes modernes de contrôle des chocs intègrent souvent des mécanismes de récupération d'énergie qui captent et réutilisent l'énergie cinétique de chaque coup. Cette innovation améliore non seulement l'efficacité, mais permet également un fonctionnement plus contrôlé, réduisant ainsi le risque de comportement imprévu de l'outil. Le système contribue à maintenir une force de frappe constante tout en minimisant le gaspillage d'énergie et la fatigue de l'opérateur.

Mécanismes d'arrêt d'urgence

Technologie d'arrêt rapide

Les perceuses pneumatiques conçues avec souci de sécurité intègrent des systèmes d'arrêt rapide capables d'interrompre immédiatement le fonctionnement de l'outil en cas d'urgence. Ces mécanismes sont généralement activés par des interrupteurs facilement accessibles ou par des capteurs automatiques détectant des modes de fonctionnement anormaux. La fonction d'arrêt rapide offre un niveau essentiel de protection contre les accidents et les dysfonctionnements de l'équipement.

Les modèles avancés intègrent des déclencheurs de sécurité à double action et des interrupteurs à main morte qui arrêtent immédiatement le fonctionnement si l'opérateur perd le contrôle ou relâche la poignée. Ce mécanisme de sécurité réduit considérablement le risque de blessure en cas de situation imprévue.

Protection contre la surcharge

Les burins pneumatiques modernes sont dotés de systèmes sophistiqués de protection contre les surcharges qui surveillent les conditions de fonctionnement et arrêtent automatiquement l'outil si des conditions dangereuses sont détectées. Ces systèmes mesurent des facteurs tels que la température, la pression et les contraintes mécaniques afin d'éviter les dommages matériels et les blessures potentielles de l'opérateur.

Fonctionnalités de gestion des poussières

Suppression intégrée des poussières

Les conceptions modernes de burins pneumatiques incluent souvent des systèmes intégrés de suppression des poussières qui minimisent les particules en suspension pendant le fonctionnement. Ces systèmes utilisent généralement des pulvérisations d'eau ou des raccordements à un aspirateur pour capturer les poussières à la source, protégeant ainsi les opérateurs contre les risques respiratoires et améliorant la visibilité dans la zone de travail.

Les dernières technologies de gestion de la poussière peuvent éliminer jusqu'à 99 % des poussières nocives de silice, réduisant ainsi considérablement le risque de maladies respiratoires et répondant aux réglementations de sécurité sur le lieu de travail de plus en plus strictes.

Systèmes de filtration avancés

En complément de la suppression des poussières, les burins pneumatiques modernes intègrent des systèmes de filtration avancés qui empêchent la pénétration de poussières et de débris dans les composants mécaniques de l'outil. Cette protection prolonge la durée de vie de l'équipement tout en maintenant des performances optimales et des normes de sécurité élevées. Un entretien régulier de ces systèmes de filtration garantit un fonctionnement constant de l'outil et une protection fiable de l'opérateur.

Questions fréquemment posées

À quelle fréquence les dispositifs de sécurité des burins pneumatiques doivent-ils être inspectés ?

Des inspections de sécurité professionnelles doivent être effectuées au moins trimestriellement, accompagnées de vérifications visuelles quotidiennes avant toute utilisation. Les composants critiques tels que les systèmes anti-vibrations et les mécanismes d'arrêt d'urgence doivent être testés mensuellement afin d'en assurer le bon fonctionnement.

Quelles sont les exigences en matière de certification pour les opérateurs de burins pneumatiques ?

Bien que les exigences varient selon les régions, la plupart des juridictions obligent les opérateurs à suivre des programmes de formation certifiés couvrant l'utilisation des outils, les caractéristiques de sécurité et les procédures d'entretien. Des certifications supplémentaires peuvent être nécessaires pour des applications spécialisées ou des environnements à haut risque.

Comment les conditions météorologiques affectent-elles les dispositifs de sécurité des burins pneumatiques ?

Les températures extrêmes et l'humidité peuvent nuire à l'efficacité des dispositifs de sécurité, en particulier les systèmes d'atténuation des vibrations et les mécanismes de suppression des poussières. Un entretien régulier et un stockage approprié deviennent encore plus essentiels dans des conditions météorologiques difficiles afin de garantir que les dispositifs de sécurité restent pleinement fonctionnels.