Vật Liệu Thế Hệ Tiếp Theo Cách Mạng Hóa Việc Xây Dựng Đầu Khoan

Hợp Kim Cacbua-Tungsten Và Các Hỗn Hợp Phức Hợp

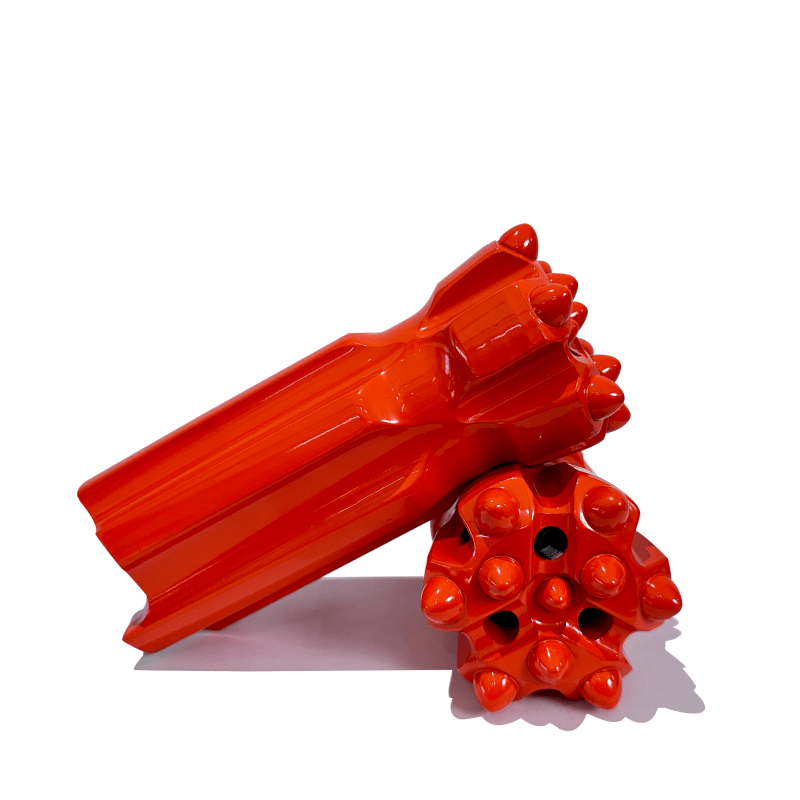

Trong lĩnh vực chế tạo mũi khoan, các hợp kim cacbua tungsten đã nổi lên như những lựa chọn hàng đầu nhờ độ bền và hiệu suất cắt vượt trội. Các hợp kim này được biết đến với độ cứng cao, giúp giảm đáng kể sự mài mòn và kéo dài tuổi thọ của đầu khoan . Những tiến bộ trong việc pha trộn vật liệu composite càng tăng cường hiệu suất bằng cách kết hợp nhiều loại vật liệu để tối ưu hóa độ mạnh, độ dẻo và khả năng chống ăn mòn. Ví dụ, các loại composite mới tích hợp gốm sứ hoặc sợi kim loại, góp phần cải thiện độ ổn định nhiệt và khả năng chống mài mòn. Dữ liệu thực nghiệm cho thấy những tiến bộ này đã tăng tốc độ khoan lên tới 30% và kéo dài tuổi thọ gần 50% so với các vật liệu truyền thống. Những cải tiến này là rất quan trọng đối với các hoạt động khoan có hiệu suất cao.

Công nghệ PDC và Đổi mới Kim Cương Nhân Tạo

Công nghệ Polycrystalline Diamond Compact (PDC) đại diện cho một bước tiến quan trọng trong thời đại hiện đại đầu khoan , đặc biệt cho các môi trường thách thức. Các đầu khoan PDC sử dụng kim cương tổng hợp được tạo ra thông qua quy trình áp suất cao, nhiệt độ cao, cung cấp độ cứng và khả năng chống mài mòn vô song. Những viên kim cương tổng hợp này được nhúng chiến lược vào đầu khoan, cắt qua các tầng đá cứng một cách dễ dàng. Theo các chuyên gia trong ngành, công nghệ PDC vượt trội hơn các công cụ truyền thống nhờ khả năng khoan nhanh hơn và chịu đựng lâu hơn trong các tầng đá mài mòn, khiến nó không thể thiếu trong môi trường đá cứng. Việc ứng dụng kim cương tổng hợp không chỉ cải thiện hiệu suất mà còn giảm chi phí vận hành bằng cách tối thiểu hóa nhu cầu thay thế đầu khoan thường xuyên.

Phát triển Ma trận Thép Hiệu suất Cao

Những phát triển gần đây trong các ma trận thép hiệu suất cao đã tăng cường đáng kể độ bền và khả năng chịu lực của đầu khoan. Qua các kỹ thuật sản xuất tiên tiến, như kim loại bột, những ma trận thép này đạt được tính toàn vẹn cấu trúc và độ robust hơn, cho phép chúng chịu đựng được những điều kiện khoan khắc nghiệt. Thiết kế sáng tạo và thành phần vật liệu giảm tỷ lệ mài mòn và kéo dài tuổi thọ của các đầu khoan thép so với các tùy chọn thép thông thường. So sánh thực nghiệm cho thấy rằng các đầu khoan thép hiệu suất cao có tỷ lệ mài mòn thấp hơn 20%, củng cố thêm vị thế thống lĩnh của chúng trong các giải pháp khoan bền bỉ và hiệu quả. Tiến bộ công nghệ trong thiết kế ma trận thép tiếp tục đặt ra những tiêu chuẩn mới cho độ bền của đầu khoan.

Cơ chế của các cạnh cắt hoạt động mài mòn

Các đầu khoan tự mài sharp đã cách mạng hóa các phương pháp khoan truyền thống nhờ nguyên lý cơ học độc đáo của chúng. Khái niệm này dựa trên các cạnh cắt hoạt động mài mòn, duy trì độ sắc bén bằng cách dần dần mài đi vật liệu yếu hơn, làm lộ ra một cạnh cắt mới và sắc bén bên dưới. Cơ chế này giảm đáng kể thời gian mất đi do phải dừng để mài hoặc thay thế, từ đó cải thiện hiệu quả tổng thể trong quá trình khoan. Ví dụ, các ngành công nghiệp sử dụng thiết kế tự mài báo cáo những cải tiến đáng kể về hiệu suất cắt. Các nghiên cứu trong nhiều lĩnh vực đã cho thấy những thiết kế này tăng cường đáng kể chức năng vận hành bằng cách duy trì độ sắc bén nhất quán trong suốt quá trình sử dụng, dẫn đến các quy trình khoan hiệu quả và không gián đoạn hơn.

Ảnh hưởng đến chi phí vận hành và việc giảm thiểu chất thải

Việc giới thiệu các thiết kế đầu khoan tự mài đã ảnh hưởng đáng kể đến chi phí vận hành và việc tạo ra chất thải. Bằng cách kéo dài chu kỳ sống của các đầu khoan, những thiết kế này làm giảm tần suất thay thế, từ đó hạ thấp chi phí vận hành. Sự giảm thiểu nhu cầu thay thế thường xuyên cũng có nghĩa là ít đầu khoan hơn bị vứt bỏ, tác động tích cực đến nỗ lực bền vững về môi trường. Theo đánh giá của ngành công nghiệp, các công ty sử dụng đầu khoan tự mài đã quan sát thấy tiết kiệm chi phí đáng kể, vì những thiết kế này dẫn đến ít mua sắm hơn và giảm chi phí quản lý chất thải. Do đó, những tiến bộ như vậy không chỉ nâng cao hiệu quả kinh tế mà còn phù hợp với thực hành khoan bền vững bằng cách giảm chất thải công cụ và kéo dài thời gian sử dụng, thể hiện một cách tiếp cận có ý thức hơn về môi trường trong ngành.

Xử Lý Bề Mặt Nâng Cao cho Điều Kiện Cực Đoạn

Lớp Chống Nhiệt Có Cấu Trúc Nano

Các lớp phủ rào cản nhiệt có cấu trúc nano đóng vai trò quan trọng trong việc cung cấp khả năng bảo vệ nhiệt và kéo dài tuổi thọ cho các đầu khoan được sử dụng trong điều kiện khắc nghiệt. Những lớp phủ này được thiết kế để chịu được nhiệt độ cao và áp suất lớn, giảm mài mòn bằng cách tạo ra một hàng rào cách nhiệt giữa công cụ và môi trường khắc nghiệt. Các tiến bộ công nghệ đã cho phép ứng dụng hiệu quả các lớp phủ này, tăng cường khả năng bám dính và độ bền của chúng. Một nghiên cứu từ Tạp chí Công Nghệ Lớp Phủ nhấn mạnh cách mà các lớp phủ như vậy có thể kháng lại sự thay đổi nhiệt độ, cải thiện đáng kể tuổi thọ của công cụ. Trong điều kiện khoan khắc nghiệt, những lớp phủ tiên tiến này đảm bảo rằng các đầu khoan hoạt động tối ưu, tối thiểu hóa sự cố thiết bị và thời gian ngừng hoạt động.

Kỹ thuật lắng đọng lớp chống mài mòn

Việc áp dụng các lớp chống mài mòn cho đầu khoan bao gồm nhiều kỹ thuật khác nhau, mỗi kỹ thuật có những lợi thế riêng để tăng cường khả năng chống mài mòn. Các kỹ thuật như lắng đọng hơi vật lý (PVD) và lắng đọng hơi hóa học (CVD) cho phép phủ một lớp vật liệu bảo vệ đồng đều, hiệu quả bảo vệ đầu khoan khỏi sự xói mòn. Biện pháp phòng ngừa này không chỉ làm tăng tuổi thọ của đầu khoan mà còn tối ưu hóa hiệu suất của chúng bằng cách duy trì độ sắc nét trong thời gian dài. Nghiên cứu do Tạp chí Quốc tế về Công nghệ Sản xuất Tiên tiến thực hiện đã chứng minh cách các kỹ thuật này đóng góp đáng kể vào việc kéo dài tuổi thọ của đầu khoan, dẫn đến giảm chi phí vận hành và cải thiện hiệu quả. Bằng cách tích hợp các bề mặt chống mài mòn, đầu khoan có thể chịu được các yêu cầu khắt khe của các hoạt động khai thác nặng, cung cấp giải pháp bền vững trong quá trình khai thác.

Hệ thống Mô-đun và Ứng dụng Kinh tế Tròn

Triết lý thiết kế linh kiện thay thế được

Khái niệm về hệ thống đầu khoan mô-đun xoay quanh việc thiết kế các đầu khoan với các linh kiện có thể thay thế. Triết lý thiết kế này cho phép các hoạt động khai thác thích ứng và tùy chỉnh thiết bị một cách hiệu quả hơn, tăng cường tính linh hoạt trong vận hành. **Hệ thống mô-đun** cho phép thay thế nhanh chóng và dễ dàng các bộ phận đã mòn, giảm đáng kể thời gian ngừng hoạt động và chi phí bảo trì. Bằng cách áp dụng **linh kiện thay thế được**, các công ty có thể tiết kiệm chi phí thay thế, vì các bộ phận riêng lẻ có thể được đổi thay thay vì vứt bỏ toàn bộ đầu khoan.

Các ví dụ từ ngành công nghiệp cho thấy cách mà những hệ thống này cải thiện tính linh hoạt; ví dụ, một số hoạt động khoan **down-the-hole** trong lĩnh vực khai thác mỏ đã tích hợp thành công các đầu khoan mô-đun để tối ưu hóa hiệu suất trên các địa hình khác nhau. Các hệ thống này không chỉ mang lại hiệu quả về chi phí mà còn đáp ứng các yêu cầu khoan cụ thể, thể hiện bản chất của các giải pháp kỹ thuật được thiết kế riêng. Các thành phần mô-đun vốn dĩ thúc đẩy một cách tiếp cận bền vững, nơi mà sự tùy chỉnh gặp gỡ chức năng, mở đường cho các công nghệ khoan tiết kiệm tài nguyên.

Lợi ích Môi trường của Việc Tái Chế Một Phần Đầu Khoan

Việc tái chế một phần của đầu khoan mang lại những lợi thế môi trường đáng kể, phù hợp hoàn hảo với các nguyên tắc của **nền kinh tế tuần hoàn** trong lĩnh vực khai thác mỏ. Bằng cách tái chế các thành phần cụ thể của đầu khoan, ngành công nghiệp giảm thiểu chất thải, bảo tồn tài nguyên và làm giảm dấu chân sinh thái. Thực hành này đảm bảo rằng các vật liệu có giá trị được đưa trở lại vào chu kỳ sản xuất, làm giảm sự cạn kiệt của tài nguyên thiên nhiên.

Dữ liệu thống kê cho thấy rằng **bảo tồn tài nguyên** thông qua tái chế có thể dẫn đến việc giảm đáng kể sản xuất chất thải. Ví dụ, các báo cáo chỉ ra rằng tái chế một phần đầu khoan có thể làm giảm chất thải vật liệu lên đến 40%, cho thấy một chiến lược hiệu quả trong việc giảm tác động môi trường. Hơn nữa, việc áp dụng các phương pháp tái chế như vậy khuyến khích sự đổi mới trong **thiết kế đầu khoan**, nhấn mạnh tính bền vững mà không ảnh hưởng đến chức năng. Bằng cách tích hợp các nguyên tắc của nền kinh tế tuần hoàn, ngành khai mỏ không chỉ nâng cao uy tín sinh thái của mình mà còn thúc đẩy các thực hành hướng tới tương lai bảo vệ hành tinh cho các thế hệ sau.

Khai mỏ Bền vững Thông qua Đổi mới Đầu khoan

Giảm Tiêu thụ Năng lượng trên mỗi Mét Khoan

Các sáng kiến trong công nghệ đầu khoan đóng vai trò then chốt trong việc giảm tiêu thụ năng lượng trên mỗi mét được khoan, từ đó thúc đẩy các thực hành khai thác mỏ bền vững. Sự phát triển của các đầu khoan tiên tiến sử dụng vật liệu và thiết kế khí động học hiện đại làm giảm đáng kể lực cản trong quá trình khoan, dẫn đến tiết kiệm năng lượng đáng kể. Ví dụ, việc sử dụng vật liệu composite trong sản xuất đầu khoan tăng cường độ bền và hiệu quả, giúp giảm nhu cầu điện năng và kéo dài tuổi thọ hoạt động. Các chuyên gia nổi tiếng trong lĩnh vực khai thác mỏ bền vững nhấn mạnh vai trò quan trọng của các thực hành tiết kiệm năng lượng, cho rằng việc giảm tiêu thụ năng lượng không chỉ hạ thấp chi phí vận hành mà còn giảm tác động môi trường, phù hợp với các mục tiêu bền vững rộng lớn hơn. Khi ngành khai thác mỏ tiếp tục chấp nhận các sáng kiến xanh, việc tận dụng các cải tiến trong công nghệ đầu khoan trở thành yếu tố không thể thiếu để đạt được việc khai thác khoáng sản tiết kiệm năng lượng và có ý thức về môi trường.

Hỗ trợ mục tiêu khai thác khoáng sản ít tác động

Các công nghệ khoan mới đóng vai trò quan trọng trong việc hỗ trợ việc khai thác khoáng sản với tác động thấp, thể hiện các nguyên tắc của phát triển bền vững trong ngành khai mỏ. Thiết kế đầu khoan tiên tiến nhằm giảm thiểu sự gián đoạn đối với môi trường, cho phép khai thác chính xác và hiệu quả với lượng phế liệu tối thiểu và thiệt hại bề mặt được giảm bớt. Các mục tiêu bền vững của ngành ngày càng tập trung vào các thực hành thân thiện với môi trường, và những cải tiến trong công nghệ khoan góp phần đạt được các mục tiêu này bằng cách cung cấp các phương pháp khai thác bền vững và ít xâm lấn hơn. Các khung pháp lý như Mục Tiêu Phát Triển Bền Vững của Liên Hợp Quốc ủng hộ các thực hành khai mỏ bền vững ưu tiên bảo tồn sinh thái và tài nguyên. Bằng cách áp dụng các công nghệ có tác động thấp, ngành khai mỏ có thể phù hợp với các khung này và hoàn thành cam kết quản lý tài nguyên có trách nhiệm, mở đường cho một tương lai bền vững hơn.

Câu hỏi thường gặp

Tungsten-carbide alloys được sử dụng cho mục đích gì trong việc chế tạo đầu khoan?

Tungsten-carbide alloys được sử dụng nhờ độ bền và hiệu suất cắt vượt trội, làm giảm đáng kể mài mòn và kéo dài tuổi thọ của đầu khoan.

Công nghệ PDC mang lại lợi ích gì cho hiệu suất của đầu khoan?

Công nghệ PDC sử dụng kim cương tổng hợp để đạt được độ cứng và khả năng chống mài mòn vô song, cho phép đầu khoan cắt qua các tầng đá cứng một cách hiệu quả, giảm chi phí vận hành do cần thay thế đầu khoan ít thường xuyên hơn.

Lợi thế của đầu khoan tự mài là gì?

Đầu khoan tự mài duy trì độ sắc nét thông qua các cạnh cắt hoạt động mài mòn, giảm thời gian ngừng hoạt động để mài hoặc thay thế, từ đó cải thiện hiệu quả khoan tổng thể.

Các phương pháp xử lý bề mặt tiên tiến bảo vệ đầu khoan như thế nào?

Các phương pháp xử lý bề mặt tiên tiến như lớp phủ rào cản nhiệt có cấu trúc nano và việc phủ lớp chống mài mòn tăng cường độ bền và khả năng kháng mài mòn của đầu khoan, tối thiểu hóa sự cố thiết bị trong điều kiện khoan khắc nghiệt.

Tầm quan trọng của hệ thống đầu khoan mô-đun là gì?

Hệ thống đầu khoan mô-đun cung cấp các bộ phận có thể thay thế, cho phép thay thế nhanh chóng các phần đã mòn, tăng tính linh hoạt trong vận hành và giảm chi phí bảo trì.

Việc tái chế một phần đầu khoan giúp gì cho tính bền vững môi trường?

Việc tái chế một phần đầu khoan bảo tồn tài nguyên, giảm chất thải và phù hợp với nguyên tắc của nền kinh tế tuần hoàn, tối thiểu hóa dấu chân sinh thái của ngành khai thác mỏ.