Materiály Další Generace Revoluční Vrtací Konstrukce

Slity Z Volframu A Karbidu A Kompozitní Míchání

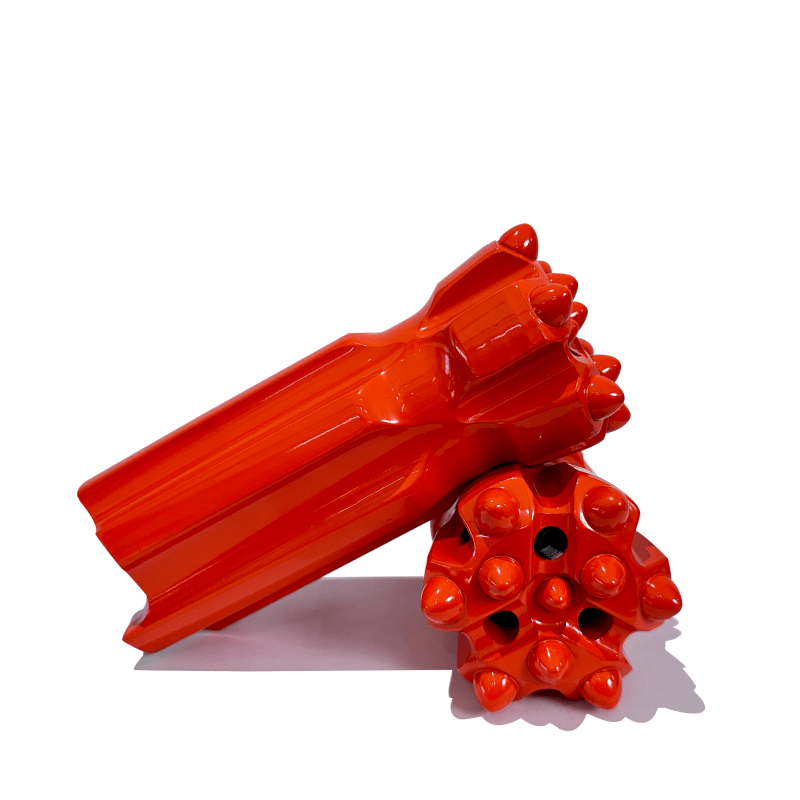

Když jde o výrobu vrtání bity, které zvládnou náročné práce, se staly karbidu wolframu preferovaným materiálem, protože vydrží déle a řežou lépe než většina alternativ. To, co tyto slitiny vyznačuje, je jejich úžasná tvrdost, a proto se během delších vrtacích operací neopotřebovávají tak rychle. Výrobci neustále nacházejí způsoby, jak věci dále vylepšovat pomocí kompozitních směsí, které mísí různé látky dohromady. Některé nedávné inovace kombinují keramické částice s kovovými vlákny, čímž vrtání bity získávají lepší odolnost vůči vysokým teplotám a zároveň vydrží mnohem déle mezi výměnami. Terénní testy ukazují, že tyto nové kompozitní materiály mohou zvýšit rychlost vrtání o přibližně 30 % oproti starším modelům a bity obvykle vydrží přibližně dvojnásobnou dobu, než je třeba je vyměnit. Pro dodavatele pracující na rozsáhlých projektech, kde prostoj znamená ztráty, takovéto vylepšení zásadním způsobem přispívají k efektivnímu dokončení práce.

PDC technologie a inovace syntetického diamantu

Polycrystalický diamantový kompaktní nebo PDC technologie změnila pravidla pro vrtací korunky pracující v náročných podmínkách. Tyto korunky využívají syntetické diamanty vytvořené za extrémního tlaku a tepla, čímž získávají výjimečně odolné vlastnosti, které odolávají opotřebení lépe než téměř jakýkoli jiný materiál. Diamanty jsou umístěny přímo do čela korunky, kde dokáží téměř bez námahy řezat i nejtvrdší horniny. Většina odborníků na vrty by každému, kdo chce poslouchat, řekla, že PDC korunky jednoznačně převyšují tradiční alternativy, protože řežou rychleji a vydrží mnohem déle, když pracují s drsným terénem. To znamená, že vrtací pracovníci tráví méně času výměnou opotřebovaných korunek, což snižuje prostojy a dlouhodobě šetří náklady. Pro firmy působící v oblastech s obzvlášť náročnými geologickými útvary je přechod na PDC technologii dnes nejen výhodný, ale prakticky nezbytný.

Vývoj vysokovýkonných ocelových matric

Nové pokroky v oblasti vysokopevnostních ocelových matric způsobují, že vrtačky jsou mnohem odolnější a trvanlivější. Výrobci nyní využívají metody, jako je prášková metalurgie, k vytváření těchto silnějších ocelových matric, které lépe odolávají náročným podmínkám při vrácení. Způsob konstrukce a výroby těchto vrtáků znamená, že se opotřebovávají pomaleji než běžné ocelové alternativy. Polní testy skutečně ukazují snížení opotřebení o přibližně 20 procent u těchto vysoce kvalitních ocelových vrtáků. Mnoho vrtacích společností přešlo na tyto vylepšené vrtáky, protože vydrží déle mezi výměnami. Jak se technologie v této oblasti dále zdokonaluje, začínají se objevovat zcela nové standardy pro reálnou životnost vrtáků před nutností jejich výměny.

Mechanismus abraze aktivních řezacích hran

Samostřící vrtačky mění způsob, jakým přistupujeme k vrtacím pracím, díky docela chytrému inženýrskému řešení v pozadí. To, co je činí funkčními, je zajímavá vlastnost, kdy řezné hrany zůstávají ostré déle, protože nejprve opotřebují měkčí části. Tím se postupně odhalují zcela nové ostré hrany pod nimi. To znamená, že pracovníci tráví mnohem méně času zastavováním práce na broušení nebo výměnu vrtáků, což samozřejmě zvyšuje produktivitu při práci na rozsáhlých projektech. Výrobní závody, které přešly na tyto samostřící modely, zaznamenaly skutečné zlepšení rychlosti řezání materiálů. Také trvalá ostrost vydrží mnohem déle, takže je méně přerušení pracovního procesu. Firmy z různých odvětví si začínají všímat výhod tohoto řešení, zejména při práci s náročnými materiály, které by normálně za pár vrtů otupily běžné vrtačky.

Vliv na provozní náklady a snížení odpadu

Technologie vrtáků se samostatným broušením mění výši nákladů na provoz a zároveň snižuje odpad. Když vrtáky vydrží déle než do jejich výměny, firmy ušetří nemalé částky za neustálé pořizování nových. Méně častá výměna znamená také méně použitých vrtáků končících na skládkách, což pomáhá chránit životní prostředí. Odborné průmyslové zprávy potvrzují skutečné úspory peněz u podniků, které tyto vrtáky začaly používat. Některé stavební firmy uvádějí snížení nákladů na nástroje téměř o 30 % poté, co přešly na tyto vrtáky. Stejně tak rostou i ekologické výhody, protože méně kovu končí jako odpad. Tato zlepšení dávají smysl z hlediska nákladů i podpory šetrnějších postupů v celém průmyslu zabývajícím se vrtáním. Firmy zjišťují, že mohou být úspěšnější v podnikání a zároveň šetrnější k planetě.

Pokročilé povrchové úpravy pro extrémní podmínky

Nanostrukturované tepelné bariérové nátěry

Tepelné bariérové povlaky na nanoúrovni se stávají nezbytnými pro ochranu vrtných koronkových nástrojů pracujících v extrémních podmínkách pod zemským povrchem. Tyto povlaky základně fungují jako tepelné štíty, které odolávají intenzivním teplotám a vytvářejí mezi kovem a okolními horninovými útvary ochrannou zónu. Nedávné pokroky v technikách nanesení povlaků umožnily těmto ochranným vrstvám lépe přilnout k povrchům a vydržet déle při opakovaném působení. Výzkum publikovaný v Journal of Coatings Tech ukázal, že nástroje s povlaky dokáží odolat teplotním výkyvům bez praskání nebo odlupování, což znamená, že zůstávají funkční mnohem déle než nástroje bez povlaku. Při vrtání do hlubokých horkých ložisek nebo skrze abrazivní horniny je tento typ ochrany rozhodující, a to v podobě snížení počtu poškozených nástrojů a nákladných přerušení provozu na ropných polích po celém světě.

Techniky nanesení odolné vrstvy proti opotřebení

Nanášení odolných povlaků na ochranu vrtaček závisí na několika různých metodách, přičemž každá z nich přináší něco specifického, pokud jde o odolnost proti opotřebení. Vezměme si například PVD a CVD – to jsou známé technologie povlakování, které umožňují výrobcům rovnoměrně nanášet ochranu po celém povrchu, takže se vrtačka během provozu neopotřebovává tak rychle. To znamená nářadí s delší životností, protože zůstává ostřejší po delší dobu mezi broušeními. Studie publikovaná v International Journal of Advanced Manufacturing Technology toto potvrzuje – správně povlečené vrtačky vydrží mnohem déle než neupravené, což snižuje náklady na výměny a zajišťuje hladší průběh provozu. Pro horníky pracující hluboko pod zemí, kde jsou podmínky náročné, mají vrtačky s těmito odolnými povrchy rozhodující význam. Odolávají neustálému tření o horninové útvary bez ztráty účinnosti, a proto jsou pro firmy plánující dlouhodobě udržitelné těžební procesy chytrou investicí.

Modulární systémy a aplikace cyklické ekonomiky

Filozofie návrhu výměnných součástí

Modulární systémy vrtacích nástrojů fungují v podstatě tak, že vytvářejí vrtáky s díly, které lze v případě potřeby vyměnit. Pro těžební společnosti to znamená, že mohou rychleji upravovat své vybavení, aniž by musely čekat na kompletní nové sady nástrojů. Skutečnou výhodou je možnost vyměnit pouze opotřebované části, místo vyhazování celého vrtáku v případě, že něco přestane fungovat. Pokud se během náročných podzemních podmínek poškodí některé díly, horníci je prostě vymění za nové, čímž výrazně sníží ztráty času i náklady na opravy. Mnoho firem zjistí, že si v průběhu času ušetří tisíce korun, protože nemusí neustále kupovat zcela nové vybavení, ale mohou udržovat to stávající prostřednictvím výběrové výměny dílů.

Při pohledu na reálné aplikace je zřejmé, jak flexibilní tyto systémy mohou být. Jako příklad můžeme uvést vrtné práce v dolech, kde někteří provozovatelé začali používat modulární vrtné korunky, které lépe fungují při přechodu mezi různými typy horninových útvarů. Úspory nákladů jsou zřejmé, ale co opravdu vyniká, je jejich schopnost zvládat ty specifické výzvy, které se během provozních podmínek neustále vyskytují. Modulární součásti ve skutečnosti pomáhají v průběhu času snižovat odpad, protože firmy nemusí udržovat tak velké zásoby specializovaných nástrojů. Pokud se přizpůsobení shoduje se základní funkcionalitou, pozorujeme výrazní zlepšení jak v provozní efektivitě, tak vlivu na životní prostředí v rámci celé vrtné činnosti.

Ekologické výhody částečného recyklování bitů

Opětovné využití dílů z opotřebovaných vrtných koronkách ve skutečnosti přináší poměrně dost environmentálních výhod, které dobře zapadají do koncepce cirkulární ekonomiky v těžebním průmyslu. Když firmy tyto korunky rozeberou a znovu použijí určité části, snižují množství odpadu určeného na skládky, ušetří náklady na suroviny a v podstatě škodí životnímu prostředí méně, než kdyby všechno skončilo rovnou v odpadu. Ocel a karbidu wolframu z opotřebovaných koronkách se tak vrací zpět do výroby místo toho, aby navždy ležely nepoužité. Některé doly zahájily programy, při kterých sbírají použité koronky od subdodavatelů, rozkládají je ve specializovaných zařízeních a následně prodávají nebo jinak využívají funkční části. Tento postup nejen pomáhá chránit omezené přírodní zdroje naší planety, ale má také pro podniky finanční smysl, pokud chtějí v průběhu času snižovat náklady.

Pohled na čísla ukazuje, že úspora zdrojů prostřednictvím recyklace skutečně výrazně snižuje vznik odpadu. Vezměme si například vrtací nástroje – některé studie ukazují, že když firmy recyklují jen část těchto nástrojů, sníží odpad z materiálu přibližně o 40 %. To má skutečný dopad na celkovou ekologickou stopu. Když firmy začnou zavádět takovéto programy recyklace, vedou to inženýry k jinému způsobu uvažování o návrhu vrtacích nástrojích samotných. Hledají způsoby, jak je udělat trvanlivější, a přitom zajistit, že budou plnit svou funkci správně. Těžební sektor se v poslední době pomalu otevírá myšlenkám kruhového hospodářství. Tento posun sice rozhodně pomáhá zlepšit jejich ekologický imidž, ale co je důležitější, vytváří skutečné praktiky, které dlouhodobě chrání naše životní prostředí, a ne jen o tom mluví

Udržitelné těžení díky inovaci brousků na vrtání

Snížení spotřeby energie na vrtný metr

Nové vývojové trendy ve vrtací technice hrají významnou roli při snižování energetické náročnosti na každý vrtaný metr, což přispívá k udržitelnějšímu těžebnímu průmyslu. Pokročilé vrtáky vyrobené z moderních materiálů a optimalizované pro lepší proudění vzduchu skutečně pronikají horninou s menším odporem, čímž ušetří výrazné množství energie. Jako příklad můžeme uvést kompozitní materiály, které se nyní používají při výrobě těchto vrtáků, a díky nimž mají delší životnost a zároveň vyžadují méně energie na provoz. Mnoho odborníků působících v oblasti udržitelného hornictví zdůrazňuje, jak důležité je šetřit energií. Pokud společnosti utrácejí méně za elektřinu, zlepší se jejich ziskovost, a navíc je zřejmé, že dochází k menšímu poškozování životního prostředí. Všechny tyto faktory se také hodí do širších cílů udržitelnosti. Těžební průmysl se každým dnem stává ekologičtějším, proto přijímání těchto nových technologií vrtáků není jen chytrou obchodní strategií, ale stává se nezbytností, pokud firmy chtějí nadále těžit nerostné suroviny, aniž by poškozovaly planetu.

Podpora cílů nízko-dopadového těžebního průmyslu

Nejnovější technologie vrtání zásadním způsobem mění způsob těžby nerostných surovin s menším dopadem na životní prostředí, což přesně odpovídá pojetí udržitelného rozvoje pro dnešní těžební operace. Lépe navržené vrtné korunky pomáhají omezit narušování přírody během procesů těžby. Tyto novější korunky umožňují horníkům vrtat přesně tam, kde je potřeba, čímž dochází k menšímu plýtvání materiálem a zanechávají menší stopy na povrchu krajiny. Většina těžebních společností nyní má zelené cíle, kterých chtějí dosáhnout, a vylepšená vrtací technologie jim pomáhá těchto cílů dosáhnout prostřednictvím čistších a méně invazivních způsobů přístupu k podzemním zdrojům. Na podporu tohoto druhu ekologického přístupu k těžbě, který chrání ekosystémy a zároveň využívá cenné zdroje, navazují i předpisy, jako jsou Cíle udržitelného rozvoje OSN. Když doly přecházejí na tyto méně náročné technologie, nejenom dodržují pravidla, ale projevují skutečný závazek k odpovědnému řízení přírodních zdrojů. Tato změna může opravdu změnit způsob fungování celého průmyslového odvětví směrem k něčemu mnohem ekologičtějšímu.

FAQ

K čemu se používají slitiny wolframu a karbidi při výrobě vrtacích břit?

Slitiny karbidu wolframu se používají pro svou výjimečnou odolnost a řeznou účinnost, což výrazně snižuje opotřebení a prodlužuje životnost vrtacích nástrojů.

Jak přispívá technologie PDC k výkonu vrtacích břit?

Technologie PDC využívá syntetické diamanty pro neobvyklou tvrdost a odolnost proti vyhlazování, což umožňuje brouskům účinně prořezávat tvrdé horniny, čímž snižuje provozní náklady díky méně časté výměně brousků.

Jaké jsou výhody samoostruhavých vrtacích břitů?

Samoostruhavé vrtací břity udržují ostré hrany prostřednictvím abrazivně aktivních řezacích hran, což snižuje nečinnost pro ostruhování nebo výměnu a tak zvyšuje celkovou účinnost vrtání.

Jak chrání pokročilé povrchové zaobalení vrtací břity?

Pokročilé povrchové úpravy, jako jsou nanostrukturované tepelné bariérové nátěry a vrstvy odolné vůči opotřením, zvyšují trvanlivost a odolnost vrtacích kloubů proti opotření, minimalizují tak selhání vybavení při extrémních vrtacích podmínkách.

Jaký je význam modulárních systémů vrtacích kloubů?

Modulární systémy vrtacích kloubů nabízejí vyměnitelné součásti, které umožňují rychlou výměnu poškozených částí, zvyšují operační flexibilitu a snižují náklady na údržbu.

Jak přispívá částečná recyklace kloubů k environmentální udržitelnosti?

Částečná recyklace vrtacích kloubů šetří zdroje, snižuje odpad a je v souladu s principy kruhové ekonomiky, minimalizuje tak ekologickou stopu těžebního průmyslu.