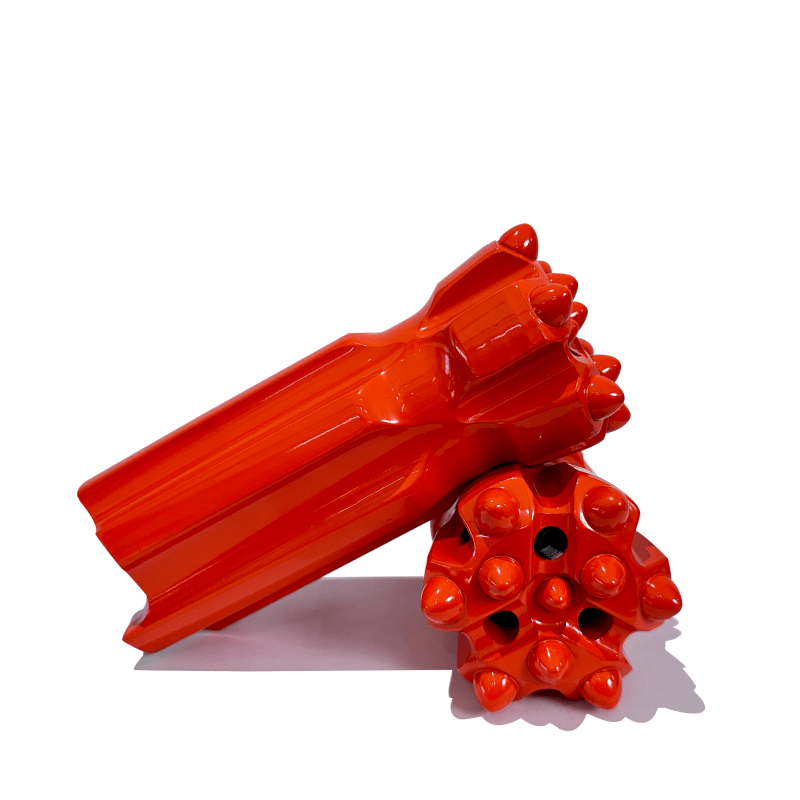

Vật Liệu Thế Hệ Tiếp Theo Cách Mạng Hóa Việc Xây Dựng Đầu Khoan

Hợp Kim Cacbua-Tungsten Và Các Hỗn Hợp Phức Hợp

Khi nói đến việc chế tạo máy khoan các mũi khoan có thể xử lý công việc nặng nhọc, hợp kim vonfram cacbua đã trở thành vật liệu được lựa chọn vì độ bền và khả năng cắt vượt trội hơn hầu hết các vật liệu thay thế khác. Điều khiến các hợp kim này nổi bật là mức độ cứng đáng kinh ngạc, giúp chúng không bị mài mòn nhanh trong các phiên khoan kéo dài. Các nhà sản xuất liên tục tìm ra những cách cải tiến hơn nữa thông qua các hỗn hợp composite kết hợp nhiều chất khác nhau lại với nhau. Một số đổi mới gần đây kết hợp các hạt gốm với sợi kim loại, mang lại máy khoan mũi khoan khả năng chịu nhiệt tốt hơn đồng thời giúp kéo dài tuổi thọ giữa các lần thay thế. Các bài kiểm tra thực tế cho thấy rằng các vật liệu composite mới này có thể tăng tốc độ khoan lên khoảng 30% so với các mẫu cũ hơn, và các mũi khoan thường tồn tại lâu gấp khoảng hai lần trước khi cần thay thế. Đối với các nhà thầu đang làm việc trên các dự án lớn nơi mà việc dừng máy gây thiệt hại về chi phí, những cải tiến như thế này tạo ra sự khác biệt lớn trong việc hoàn thành công việc một cách hiệu quả.

Công nghệ PDC và Đổi mới Kim Cương Nhân Tạo

Công nghệ Polycrystalline Diamond Compact (PDC) đã thay đổi hoàn toàn ngành công nghiệp mũi khoan làm việc trong điều kiện khắc nghiệt. Những mũi khoan này sử dụng kim cương nhân tạo được chế tạo dưới áp suất và nhiệt độ cực cao, mang lại đặc tính vô cùng bền bỉ, chống mài mòn tốt hơn hầu như mọi vật liệu khác. Những viên kim cương này được tích hợp trực tiếp vào mặt mũi khoan, cho phép chúng cắt xuyên qua cả những loại đá cứng nhất một cách gần như dễ dàng. Hầu hết các chuyên gia trong ngành khoan đều khẳng định rằng các mũi khoan PDC vượt trội hơn hẳn các phương án truyền thống, bởi vì chúng cắt nhanh hơn và có độ bền cao hơn đáng kể khi làm việc trong môi trường địa hình khó khăn. Điều này đồng nghĩa với việc các thợ khoan sẽ dành ít thời gian hơn để thay thế các mũi khoan bị mài mòn, từ đó giảm thời gian dừng máy và tiết kiệm chi phí theo thời gian. Đối với các công ty hoạt động tại những khu vực có cấu tạo địa chất đặc biệt phức tạp, việc chuyển sang sử dụng công nghệ PDC không chỉ mang lại lợi ích rõ rệt mà gần như đã trở thành điều kiện tiên quyết trong bối cảnh hiện nay.

Phát triển Ma trận Thép Hiệu suất Cao

Những tiến bộ mới trong các ma trận thép hiệu suất cao đang khiến mũi khoan trở nên cứng chắc và bền bỉ hơn rất nhiều. Các nhà sản xuất hiện nay sử dụng các phương pháp như luyện kim bột để tạo ra các ma trận thép bền hơn, có khả năng chống chịu tốt hơn trong điều kiện khoan khắc nghiệt. Cách thức thiết kế và sản xuất các mũi khoan này khiến chúng mài mòn chậm hơn so với các loại thép thông thường. Các bài kiểm tra thực tế thực tế cho thấy tỷ lệ mài mòn của những mũi khoan thép cao cấp này giảm khoảng 20%. Nhiều công ty khoan đã chuyển sang sử dụng những mũi khoan cải tiến này vì chúng có tuổi thọ dài hơn giữa các lần thay thế. Khi công nghệ tiếp tục được cải thiện trong lĩnh vực này, chúng ta đang chứng kiến những tiêu chuẩn hoàn toàn mới xuất hiện liên quan đến tuổi thọ thực tế của mũi khoan trước khi cần thay thế.

Cơ chế của các cạnh cắt hoạt động mài mòn

Mũi khoan tự mài sắc đang thay đổi cách chúng ta thực hiện các công việc khoan nhờ vào một thiết kế kỹ thuật khá thông minh phía sau. Điều khiến chúng hoạt động hiệu quả là tính năng thú vị mà các cạnh cắt thực tế vẫn duy trì sắc bén lâu hơn vì chúng mài mòn các phần mềm trước, làm lộ ra một cạnh sắc mới bên dưới trong quá trình sử dụng. Điều này đồng nghĩa với việc người lao động dành ít thời gian hơn để dừng lại mài sắc hoặc thay mũi khoan, rõ ràng nâng cao năng suất khi thực hiện các dự án lớn. Các nhà máy sản xuất chuyển sang sử dụng các mẫu tự mài sắc này đã ghi nhận những cải thiện rõ rệt về tốc độ cắt thông qua vật liệu. Độ sắc bén ổn định cũng kéo dài lâu hơn, do đó giảm sự gián đoạn trong quy trình làm việc. Các công ty trong nhiều ngành công nghiệp khác nhau đang bắt đầu nhận thấy những lợi ích này, đặc biệt là khi xử lý các vật liệu cứng mà thông thường sẽ làm cùn các mũi khoan thông thường chỉ sau vài lỗ khoan.

Ảnh hưởng đến chi phí vận hành và việc giảm thiểu chất thải

Công nghệ mũi khoan tự mài sắc đang thay đổi lượng tiền chi tiêu cho vận hành và giảm thiểu lãng phí. Khi mũi khoan kéo dài thời gian sử dụng trước khi cần thay thế, các công ty tiết kiệm đáng kể chi phí mua sắm liên tục các mũi khoan mới. Việc thay thế ít thường xuyên hơn cũng đồng nghĩa với việc ít có mũi khoan cũ bị thải ra bãi rác hơn, từ đó giúp bảo vệ môi trường. Các báo cáo trong ngành cho thấy những khoản tiết kiệm rõ rệt về chi phí cho các doanh nghiệp chuyển sang sử dụng các mũi khoan này. Một số công ty xây dựng cho biết họ đã giảm được gần 30% ngân sách mua dụng cụ sau khi chuyển đổi. Lợi ích môi trường cũng gia tăng đáng kể do lượng kim loại thải ra giảm bớt. Những cải tiến này không chỉ mang lại hiệu quả tài chính mà còn hỗ trợ các hoạt động thân thiện với môi trường trong toàn ngành khoan. Các công ty đang nhận thấy họ có thể kinh doanh hiệu quả hơn đồng thời cũng tốt hơn cho hành tinh.

Xử Lý Bề Mặt Nâng Cao cho Điều Kiện Cực Đoạn

Lớp Chống Nhiệt Có Cấu Trúc Nano

Các lớp phủ cách nhiệt ở cấp độ nano đang trở nên thiết yếu để bảo vệ mũi khoan làm việc trong điều kiện giếng khoan khắc nghiệt. Về cơ bản, các lớp phủ này đóng vai trò như những lá chắn nhiệt, chịu đựng được nhiệt độ cực cao đồng thời tạo ra một vùng đệm giữa kim loại và các tầng đá xung quanh. Những phát triển gần đây trong kỹ thuật phủ đã giúp các lớp bảo vệ này bám chắc hơn vào bề mặt và tồn tại lâu hơn qua nhiều lần tiếp xúc. Nghiên cứu được công bố trên Tạp chí Công nghệ Lớp phủ (Journal of Coatings Tech) cho thấy các công cụ được phủ có thể chịu đựng được sự thay đổi nhiệt độ mà không bị nứt vỡ hay bong tróc, nghĩa là chúng duy trì hoạt động hiệu quả lâu hơn đáng kể so với các công cụ không được phủ. Khi khoan sâu vào các tầng chứa nóng hoặc xuyên qua các lớp đất đá mài mòn, kiểu bảo vệ này tạo ra sự khác biệt lớn, giúp giảm thiểu các sự cố gãy mũi khoan và những gián đoạn tốn kém trong hoạt động khai thác dầu khí trên toàn thế giới.

Kỹ thuật lắng đọng lớp chống mài mòn

Việc phủ lớp bảo vệ lên các mũi khoan thường được thực hiện thông qua một vài phương pháp khác nhau, và mỗi phương pháp đều mang lại những ưu điểm riêng trong việc chống lại mài mòn. Chẳng hạn như PVD và CVD – đây là những công nghệ phủ phổ biến được các nhà sản xuất sử dụng để đảm bảo lớp bảo vệ được phủ đều trên toàn bộ bề mặt, giúp mũi khoan không bị mài mòn nhanh trong quá trình vận hành. Về bản chất, điều này có nghĩa là công cụ sẽ có tuổi thọ cao hơn vì duy trì được độ sắc bén lâu hơn giữa các lần mài lại. Một nghiên cứu đăng trên Tạp chí Công nghệ Chế tạo Tiên tiến Quốc tế đã chứng minh điều này, cho thấy các mũi khoan được phủ lớp bảo vệ đúng cách có tuổi thọ dài hơn đáng kể so với những chiếc không được phủ, từ đó giảm chi phí thay thế và giúp hoạt động sản xuất diễn ra liên tục, ổn định hơn. Đối với các thợ mỏ làm việc sâu dưới lòng đất nơi điều kiện làm việc vô cùng khắc nghiệt, việc sử dụng mũi khoan có bề mặt được bảo vệ đặc biệt này tạo ra sự khác biệt lớn. Chúng có khả năng chịu đựng sự mài mòn liên tục khi tiếp xúc với các lớp đá cứng mà không làm giảm hiệu suất, biến chúng thành một khoản đầu tư thông minh cho các công ty hướng tới phát triển bền vững trong các quy trình khai thác.

Hệ thống Mô-đun và Ứng dụng Kinh tế Tròn

Triết lý thiết kế linh kiện thay thế được

Các hệ thống mũi khoan dạng mô-đun về cơ bản hoạt động bằng cách tạo ra các mũi khoan có các bộ phận có thể hoán đổi khi cần thiết. Đối với các công ty khai mỏ, điều này có nghĩa là họ có thể điều chỉnh thiết bị nhanh hơn mà không phải chờ đợi các bộ công cụ hoàn toàn mới. Ưu điểm thực sự nằm ở khả năng thay thế chỉ những phần bị mài mòn chứ không phải vứt bỏ toàn bộ mũi khoan mỗi khi có sự cố. Khi các bộ phận bị hư hại trong điều kiện khắc nghiệt dưới hầm mỏ, các thợ mỏ chỉ cần thay thế chúng bằng bộ phận mới, từ đó giảm đáng kể thời gian dừng máy và chi phí sửa chữa. Nhiều doanh nghiệp nhận thấy họ tiết kiệm được hàng nghìn đô la theo thời gian vì không cần liên tục mua thiết bị mới hoàn toàn mà có thể duy trì thiết bị hiện có thông qua việc thay thế các bộ phận một cách chọn lọc.

Nhìn vào các ứng dụng thực tế cho thấy mức độ linh hoạt của những hệ thống này lớn đến thế nào. Chẳng hạn, trong ngành khoan thăm dò dưới đáy mỏ, một số nhà vận hành đã bắt đầu sử dụng các loại mũi khoan modul giúp hiệu quả hơn khi di chuyển giữa các dạng địa chất đá khác nhau. Lợi ích về tiết kiệm chi phí là rõ ràng, nhưng điều thực sự nổi bật là khả năng xử lý tốt các thách thức khoan đặc thù phát sinh thường xuyên trong điều kiện thực địa. Các bộ phận modul thực tế còn giúp giảm lượng phế thải theo thời gian, vì các công ty không còn phải tích trữ quá nhiều công cụ chuyên dụng. Khi việc tùy chỉnh phù hợp với chức năng cơ bản, chúng ta có thể thấy rõ sự cải thiện đáng kể cả về hiệu quả vận hành lẫn tác động môi trường trong các hoạt động khoan.

Lợi ích Môi trường của Việc Tái Chế Một Phần Đầu Khoan

Việc tái chế các bộ phận từ những mũi khoan cũ thực sự mang lại khá nhiều lợi ích về môi trường, phù hợp với các nguyên lý của nền kinh tế tuần hoàn trong các hoạt động khai mỏ. Khi các công ty tháo rời những mũi khoan này và tái sử dụng một số bộ phận nhất định, họ giảm lượng chất thải đổ đi, tiết kiệm chi phí nguyên vật liệu và về cơ bản gây tổn hại môi trường ít hơn so với việc mọi thứ đều bị vứt bỏ hoàn toàn. Thép và hợp kim cacbua vonfram từ những mũi khoan đã mòn sẽ được đưa trở lại vào quá trình sản xuất thay vì bị bỏ không vô ích mãi mãi. Một số mỏ đã bắt đầu triển khai các chương trình thu gom mũi khoan đã sử dụng từ các nhà thầu, sau đó tháo dỡ chúng tại các cơ sở chuyên dụng, rồi bán hoặc tái sử dụng các bộ phận còn dùng tốt. Việc này không chỉ giúp bảo vệ các nguồn tài nguyên hữu hạn của hành tinh chúng ta mà còn mang lại ý nghĩa tài chính cho các doanh nghiệp đang tìm cách giảm chi phí trong dài hạn.

Nhìn vào các con số, ta thấy rằng việc tái chế giúp tiết kiệm tài nguyên thực sự làm giảm đáng kể lượng chất thải tạo ra. Chẳng hạn, với các mũi khoan, một số nghiên cứu cho thấy khi các công ty tái chế một phần những công cụ này, họ có thể giảm khoảng 40% lượng chất thải vật liệu. Điều này tạo ra sự khác biệt rõ rệt về lượng khí thải tác động đến môi trường. Khi các doanh nghiệp bắt đầu thực hiện những chương trình tái chế như thế này, thực tế nó thúc đẩy các kỹ sư phải suy nghĩ khác đi về cách họ thiết kế các mũi khoan. Họ tìm ra những phương pháp để làm cho mũi khoan bền hơn nhưng vẫn đảm bảo thực hiện tốt nhiệm vụ. Gần đây, ngành khai khoáng đã từ từ tiếp nhận các ý tưởng của nền kinh tế tuần hoàn. Sự chuyển đổi này không chỉ giúp cải thiện hình ảnh xanh của ngành mà quan trọng hơn là tạo ra các hoạt động thực tế nhằm bảo vệ môi trường lâu dài thay vì chỉ dừng lại ở mức bàn luận.

Khai mỏ Bền vững Thông qua Đổi mới Đầu khoan

Giảm Tiêu thụ Năng lượng trên mỗi Mét Khoan

Những phát triển mới trong công nghệ mũi khoan đóng vai trò quan trọng trong việc giảm lượng năng lượng cần thiết để khoan mỗi mét, từ đó giúp hoạt động khai thác trở nên bền vững hơn. Các mũi khoan tiên tiến được chế tạo từ vật liệu hiện đại và được thiết kế tối ưu hóa cho luồng không khí thực tế cắt đá với ít lực cản hơn, tiết kiệm đáng kể năng lượng trong quá trình vận hành. Lấy ví dụ như các vật liệu composite hiện đang được sử dụng để chế tạo các mũi khoan này, giúp chúng có độ bền cao hơn đồng thời cần ít năng lượng để vận hành. Nhiều chuyên gia trong lĩnh vực khai thác bền vững nhấn mạnh tầm quan trọng của việc tiết kiệm năng lượng. Khi các công ty chi tiêu ít hơn cho hóa đơn điện, lợi nhuận của họ được cải thiện, bên cạnh đó rõ ràng là mức độ ảnh hưởng đến môi trường cũng giảm đi. Tất cả những yếu tố này đều phù hợp với các mục tiêu bền vững lớn hơn. Ngành khai thác đang ngày càng trở nên thân thiện với môi trường hơn, vì vậy việc áp dụng các công nghệ mũi khoan mới này không chỉ là một quyết định thông minh về mặt kinh doanh mà còn là điều kiện cần thiết nếu các công ty muốn tiếp tục khai thác khoáng sản mà không gây tổn hại đến hành tinh của chúng ta.

Hỗ trợ mục tiêu khai thác khoáng sản ít tác động

Công nghệ khoan tiên tiến nhất đang tạo ra sự khác biệt lớn trong cách khai thác khoáng sản với tác động môi trường ít hơn, điều này hoàn toàn phù hợp với ý nghĩa của phát triển bền vững đối với các hoạt động khai mỏ ngày nay. Những mũi khoan được thiết kế tốt hơn giúp giảm thiểu sự xáo trộn tự nhiên trong quá trình khai thác. Các mũi khoan mới này cho phép thợ mỏ khoan chính xác vào vị trí họ cần, giảm thiểu lãng phí vật liệu và để lại những vết tích nhỏ hơn trên bề mặt đất. Phần lớn các công ty khai mỏ hiện nay đều có những mục tiêu xanh mà họ muốn đạt được, và công nghệ khoan cải tiến đang hỗ trợ họ tiếp cận các mục tiêu này thông qua những phương pháp khai thác sạch hơn và ít xâm hại hơn. Các quy định như Mục tiêu Phát triển Bền vững của Liên Hợp Quốc thực chất đang hậu thuẫn cách tiếp cận khai mỏ thân thiện với môi trường này, vừa bảo vệ hệ sinh thái vừa khai thác được các tài nguyên quý giá. Khi các mỏ chuyển sang sử dụng những công nghệ có tác động thấp hơn, họ không chỉ đơn thuần tuân thủ quy định mà còn thể hiện cam kết thực sự trong việc quản lý tài nguyên thiên nhiên một cách có trách nhiệm. Sự chuyển đổi này có thể thực sự thay đổi toàn bộ cách thức hoạt động của ngành công nghiệp trong tương lai theo hướng xanh hơn rất nhiều.

Câu hỏi thường gặp

Tungsten-carbide alloys được sử dụng cho mục đích gì trong việc chế tạo đầu khoan?

Tungsten-carbide alloys được sử dụng nhờ độ bền và hiệu suất cắt vượt trội, làm giảm đáng kể mài mòn và kéo dài tuổi thọ của đầu khoan.

Công nghệ PDC mang lại lợi ích gì cho hiệu suất của đầu khoan?

Công nghệ PDC sử dụng kim cương tổng hợp để đạt được độ cứng và khả năng chống mài mòn vô song, cho phép đầu khoan cắt qua các tầng đá cứng một cách hiệu quả, giảm chi phí vận hành do cần thay thế đầu khoan ít thường xuyên hơn.

Lợi thế của đầu khoan tự mài là gì?

Đầu khoan tự mài duy trì độ sắc nét thông qua các cạnh cắt hoạt động mài mòn, giảm thời gian ngừng hoạt động để mài hoặc thay thế, từ đó cải thiện hiệu quả khoan tổng thể.

Các phương pháp xử lý bề mặt tiên tiến bảo vệ đầu khoan như thế nào?

Các phương pháp xử lý bề mặt tiên tiến như lớp phủ rào cản nhiệt có cấu trúc nano và việc phủ lớp chống mài mòn tăng cường độ bền và khả năng kháng mài mòn của đầu khoan, tối thiểu hóa sự cố thiết bị trong điều kiện khoan khắc nghiệt.

Tầm quan trọng của hệ thống đầu khoan mô-đun là gì?

Hệ thống đầu khoan mô-đun cung cấp các bộ phận có thể thay thế, cho phép thay thế nhanh chóng các phần đã mòn, tăng tính linh hoạt trong vận hành và giảm chi phí bảo trì.

Việc tái chế một phần đầu khoan giúp gì cho tính bền vững môi trường?

Việc tái chế một phần đầu khoan bảo tồn tài nguyên, giảm chất thải và phù hợp với nguyên tắc của nền kinh tế tuần hoàn, tối thiểu hóa dấu chân sinh thái của ngành khai thác mỏ.