Nächste-Generation-Materialien revolutionieren die Bohrkopf-Konstruktion

Wolframkarbid-Legierungen und Komposit-Mischungen

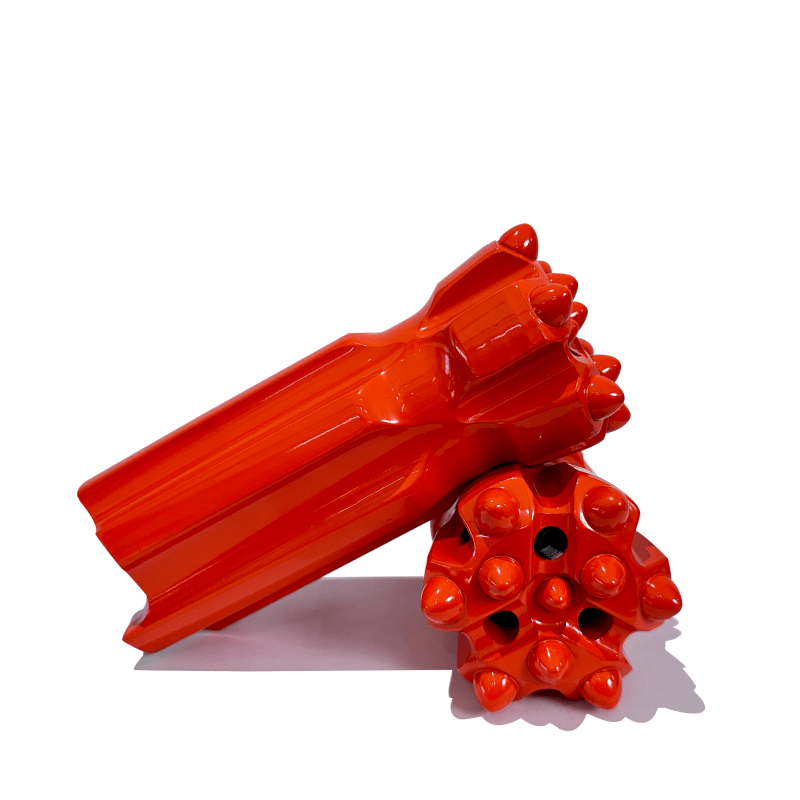

Wenn es um das Herstellen geht bohren werkzeuge, die auch anspruchsvolle Aufgaben bewältigen können. Hartmetall hat sich als bevorzugtes Material etabliert, da es im Vergleich zu vielen Alternativen länger hält und besser schneidet. Das Besondere an diesen Legierungen ist ihre außergewöhnliche Härte, wodurch sie während längerer Bohrphasen weniger schnell abnutzen. Hersteller finden ständig neue Möglichkeiten, die Eigenschaften durch Verbundstoffe, die verschiedene Materialien miteinander kombinieren, weiter zu verbessern. Zu den jüngsten Entwicklungen zählen Mischungen aus keramischen Partikeln und Metallfasern, die bohren den Werkzeugen bessere Wärmebeständigkeit verleihen und gleichzeitig die Lebensdauer zwischen den Austauschvorgängen deutlich erhöhen. Praxistests zeigen, dass diese neuen Verbundwerkstoffe die Bohrgeschwindigkeit um rund 30 % steigern können. Zudem halten die Werkzeuge im Durchschnitt etwa doppelt so lange, bevor ein Austausch erforderlich ist. Für Auftragnehmer, die an Großprojekten arbeiten, bei denen Stillstandszeiten mit hohen Kosten verbunden sind, machen solche Verbesserungen beim Bohrprozess einen entscheidenden Unterschied, um die Arbeiten effizient abzuschließen.

PDC-Technologie und Innovationen in Synthetischem Diamant

Polycrystalline Diamond Compact- oder PDC-Technologie hat das Spiel für Bohrwerkzeuge, die unter schwierigen Bedingungen arbeiten, verändert. Diese Bohrwerkzeuge verwenden künstliche Diamanten, die unter extremem Druck und Hitze hergestellt werden und dadurch äußerst widerstandsfähige Eigenschaften besitzen, die einen Verschleiß besser verhindern als fast alle anderen Materialien. Die Diamanten werden direkt in die Bohrfläche eingearbeitet, wo sie selbst durch die härtesten Gesteine nahezu mühelos schneiden. Die meisten Bohrfachleute würden jedem, der zuhört, bestätigen, dass PDC-Bohrwerkzeuge herkömmliche Optionen eindeutig übertreffen, da sie schneller schneiden und bei der Arbeit in unwegsamem Gelände wesentlich länger halten. Das bedeutet, dass Bohrungen weniger Zeit mit dem Austausch abgenutzter Bohrwerkzeuge verbringen, wodurch Ausfallzeiten reduziert und langfristig Kosten gespart werden. Für Unternehmen, die in Regionen mit besonders schwierigen geologischen Formationen arbeiten, ist der Wechsel zur PDC-Technologie heutzutage nicht nur vorteilhaft, sondern praktisch unverzichtbar.

Entwicklungen im Bereich Hochleistungsstahl-Matrix

Neue Fortschritte bei Hochleistungsstahlgittern machen Bohrer deutlich robuster und langlebiger. Hersteller verwenden nun Verfahren wie Pulvermetallurgie, um diese stärkeren Stahlgitter herzustellen, die unter schwierigen Bohrbedingungen besser standhalten. Die Art und Weise, wie diese Bohrer konstruiert und gefertigt werden, führt dazu, dass sie langsamer abnutzen als herkömmliche Stahllösungen. Feldtests zeigen tatsächlich eine Reduzierung der Verschleißraten um etwa 20 Prozent bei diesen Hochleistungsstahlbohrern. Viele Bohrunternehmen setzen mittlerweile auf diese verbesserten Bohrer, da sie länger halten und seltener ausgetauscht werden müssen. Mit fortschreitender technischer Entwicklung setzen sich in diesem Bereich völlig neue Standards für die realistische Lebensdauer von Bohrern durch, bevor ein Austausch erforderlich wird.

Abriebmechanismus aktiver Schneidkanten

Selbstschärfende Bohrer verändern dank cleverer Technik die Art und Weise, wie wir Bohraufgaben angehen. Ihre Funktionsweise basiert auf einer interessanten Eigenschaft: Die Schneiden bleiben länger scharf, da sie zunächst die weicheren Bereiche abnutzen und dabei eine neue, scharfe Kante darunter freilegen. Dadurch müssen Arbeiter viel weniger oft anhalten, um Bohrer nachzuschärfen oder auszutauschen, was die Produktivität bei großen Projekten deutlich steigert. Produktionsbetriebe, die auf diese selbstschärfenden Modelle umgestiegen sind, verzeichnen tatsächlich schnellere Schnittgeschwindigkeiten bei Materialien. Zudem hält die gleichbleibende Schärfe länger an, sodass Arbeitsabläufe weniger oft unterbrochen werden. Unternehmen aus verschiedenen Branchen erkennen zunehmend diese Vorteile, insbesondere wenn es um die Bearbeitung besonders harter Materialien geht, die herkömmliche Bohrer bereits nach wenigen Bohrlöchern abstumpfen würden.

Auswirkungen auf Betriebskosten und Abfallreduzierung

Die selbstschärfende Bohrtechnologie verändert die Kosten für Betriebsabläufe und reduziert zudem Abfall. Wenn Bohrer länger halten, bevor sie ersetzt werden müssen, sparen Unternehmen erhebliche Summen, da sie nicht ständig neue Bohrer kaufen müssen. Weniger häufiger Austausch bedeutet auch, dass weniger alte Bohrer auf Deponien landen, was die Umwelt schützt. Branchenberichte zeigen reale Kosteneinsparungen für Betriebe, die zu diesen Bohrern gewechselt haben. Einige Bauunternehmen berichten, dass sie nach dem Wechsel ihren Werkzeugbudget um fast 30 % reduzieren konnten. Auch die Umweltvorteile sind beträchtlich, da insgesamt weniger Metallabfall entsteht. Diese Verbesserungen sind wirtschaftlich sinnvoll und unterstützen gleichzeitig umweltfreundlichere Praktiken in der Bohrbranche. Unternehmen stellen fest, dass sie erfolgreich wirtschaften können und gleichzeitig die Umwelt schonen.

Fortgeschrittene Oberflächengestaltung für extreme Bedingungen

Nanogebaute Wärmeisolierungsschichten

Wärmedämmschichten auf Nanometerskala werden immer wichtiger, um Bohrmeißel zu schützen, die unter extremen Untergrundbedingungen arbeiten. Die Schichten wirken im Grunde als Hitzeschutz, halten intensiven Temperaturen stand und bilden eine Pufferzone zwischen dem Metall und den umgebenden Gesteinsformationen. Neuere Entwicklungen bei der Applikationstechnik von Beschichtungen haben dafür gesorgt, dass diese Schutzschichten besser haften und bei wiederholter Belastung länger halten. In einer im Journal of Coatings Tech veröffentlichten Studie wurde nachgewiesen, dass beschichtete Werkzeuge Temperaturschwankungen standhalten, ohne zu reißen oder abzupellen. Das bedeutet, dass sie deutlich länger funktionsfähig bleiben als unbeschichtete Alternativen. Beim Bohren in tiefe, heiße Lagerstätten oder durch abrasive Gesteinsformationen macht genau diese Art des Schutzes den entscheidenden Unterschied – sie reduziert Bruchstellen und kostspielige Betriebsunterbrechungen auf Ölfeldern weltweit.

Techniken zur Auftragung von verschleißfesten Schichten

Das Aufbringen dieser robusten Beschichtungen zum Schutz von Bohrern erfolgt über mehrere unterschiedliche Methoden, wobei jede Methode ihre eigenen Vorteile im Kampf gegen Abnutzung und Verschleiß bietet. Nehmen wir beispielsweise PVD und CVD – das sind etablierte Verfahren in der Beschichtungstechnik, mit deren Hilfe Hersteller den Schutz gleichmäßig auf der gesamten Oberfläche auftragen können. Dadurch verschleißt der Bohrer während des Einsatzes nicht so schnell und bleibt zwischen den Nachschleifvorgängen länger scharf. Konkret bedeutet dies eine längere Lebensdauer der Werkzeuge. Eine in der Zeitschrift International Journal of Advanced Manufacturing Technology veröffentlichte Studie bestätigt dies und zeigt, dass ordnungsgemäß beschichtete Bohrer deutlich länger halten als unbeschichtete Modelle. Dies reduziert die Kosten für Ersatzteile und sorgt für einen reibungsloseren Betrieb. Besonders für Bergbauer, die unter Tage unter extrem harten Bedingungen arbeiten, macht diese robuste Oberfläche den entscheidenden Unterschied. Die Bohrer können dem ständigen Abrieb durch Gesteinsformationen standhalten, ohne an Wirksamkeit zu verlieren, und sind somit eine kluge Investition für Unternehmen, die eine langfristige Nachhaltigkeit ihrer Förderprozesse anstreben.

Modulare Systeme und Anwendungen in der Kreislaufwirtschaft

Austauschbares Komponenten-Designkonzept

Modulare Bohrersysteme funktionieren im Grunde so, dass Bohrer mit auswechselbaren Teilen hergestellt werden, die bei Bedarf getauscht werden können. Für Bergbaufirmen bedeutet dies, dass sie ihre Ausrüstung schneller anpassen können, ohne auf komplett neue Werkzeugsets warten zu müssen. Der eigentliche Vorteil besteht darin, lediglich die abgenutzten Bereiche auszutauschen, anstatt immer den gesamten Bohrer wegwerfen zu müssen, wenn etwas defekt ist. Wenn Teile unter schwierigen unterirdischen Bedingungen beschädigt werden, tauschen die Bergbauer diese einfach gegen neue aus, wodurch sowohl Ausfallzeiten als auch Reparaturkosten erheblich reduziert werden. Viele Unternehmen stellen fest, dass sie über die Zeit Tausende sparen, da sie nicht ständig neue Ausrüstung kaufen müssen, sondern das bereits Vorhandene durch gezielten Austausch von Einzelteilen instand halten können.

Ein Blick auf reale Anwendungen zeigt, wie flexibel diese Systeme sein können. Als Beispiel sei das Down-the-Hole-Bohren in Bergwerken genannt: Einige Betreiber setzen zunehmend auf modulare Bohrwerkzeuge, die besser funktionieren, wenn zwischen verschiedenen Gesteinsformationen gewechselt wird. Die Kosteneinsparungen sind offensichtlich, doch das Überzeugende ist, wie gut diese Systeme mit den spezifischen Bohrherausforderungen zurechtkommen, die unter Feldbedingungen immer wieder auftreten. Modulare Komponenten tragen tatsächlich dazu bei, Abfall im Laufe der Zeit zu reduzieren, da Unternehmen nicht mehr so viele spezialisierte Werkzeuge vorrätig halten müssen. Wenn Individualisierung auf grundlegende Funktionalität abgestimmt ist, ergeben sich deutliche Verbesserungen sowohl bei der operativen Effizienz als auch beim Umweltimpact in den Bohroperationen.

Umweltnutzen der teilweisen Bohrkopfrezykling

Das Recycling von Teilen alter Bohrwerkzeuge bietet tatsächlich zahlreiche umweltfreundliche Vorteile, die gut mit den Prinzipien der Kreislaufwirtschaft in Einklang stehen. Wenn Unternehmen diese Werkzeuge auseinandernehmen und bestimmte Komponenten wiederverwenden, reduzieren sie den Abfall, der auf Deponien landet, sparen Kosten für Rohmaterialien und belasten die Umwelt insgesamt weniger als bei der Entsorgung aller Bestandteile. Der Stahl und die Wolframkarbidteile aus abgenutzten Bohrwerkzeugen gelangen so wieder in den Produktionskreislauf, anstatt für immer ungenutzt zu bleiben. Einige Bergwerke haben bereits Programme gestartet, bei denen sie gebrauchte Bohrwerkzeuge von Auftragnehmern sammeln, diese in spezialisierten Anlagen zerlegen und anschließend die wiederverwertbaren Teile verkaufen oder anderweitig verwenden. Dies trägt nicht nur zum Schutz der begrenzten natürlichen Ressourcen bei, sondern ergibt auch wirtschaftlich Sinn für Unternehmen, die langfristig Kosten senken möchten.

Betrachtet man die Zahlen, zeigt sich, dass das Einsparen von Ressourcen durch Recycling tatsächlich die Abfallentstehung reduziert. Nehmen Sie beispielsweise Bohrwerkzeuge: Studien zeigen, dass Unternehmen, die lediglich einen Teil dieser Werkzeuge recyceln, den Materialabfall um etwa 40 % reduzieren können. Dies macht sich deutlich bezüglich der ökologischen Bilanz bemerkbar. Sobald Firmen solche Recycling-Programme umsetzen, denken Ingenieure tatsächlich anders darüber nach, wie Bohrwerkzeuge konstruiert werden sollten. Sie finden Wege, um die Lebensdauer zu verlängern, ohne dabei die geforderte Leistungsfähigkeit zu beeinträchtigen. Die Bergbaubranche hat sich in jüngster Zeit langsam kreislaufwirtschaftlichen Ideen geöffnet. Diese Entwicklung verbessert nicht nur das grüne Image, sondern schafft vor allem praktische Verfahren, die unsere Umwelt langfristig schützen – statt nur darüber zu reden.

Nachhaltiger Bergbau durch Bohrspitzinnovation

Energieverbrauch pro Meter Bohrung reduzieren

Neue Entwicklungen in der Bohrtechnik spielen eine große Rolle dabei, den Energieverbrauch pro Meter Bohrung zu reduzieren, was dazu beiträgt, den Bergbau insgesamt nachhaltiger zu gestalten. Hochentwickelte Bohrwerkzeuge, hergestellt aus modernen Materialien und aerodynamisch optimiert, durchdringen Gestein mit geringerem Widerstand und sparen dadurch eine erhebliche Menge an Energie. Verbundwerkstoffe sind ein gutes Beispiel dafür, da sie heute bei der Herstellung dieser Bohrwerkzeuge eingesetzt werden und dadurch eine höhere Langlebigkeit bei gleichzeitig geringerem Energiebedarf gewährleisten. Viele Experten im Bereich nachhaltiger Bergbau betonen die entscheidende Bedeutung von Energieeinsparungen. Wenn Unternehmen weniger für Strom ausgeben, verbessert sich ihre finanzielle Bilanz, und zudem entsteht deutlich weniger Umweltbelastung. All dies trägt zudem zu den übergeordneten Nachhaltigkeitszielen bei. Die Bergbauindustrie wird zunehmend umweltfreundlicher, sodass die Einführung dieser neuen Bohrtechnologien nicht nur geschäftlich sinnvoll ist, sondern immer mehr zur Notwendigkeit wird, wenn Unternehmen Mineralien gewinnen wollen, ohne die Umwelt zu zerstören.

Unterstützung der Ziele zur Low-Impact-Gewinnung von Mineralien

Die neueste Bohrtechnik macht sich bezüglich der Mineralienförderung mit geringerer Umweltbelastung stark, was genau in das Konzept der nachhaltigen Entwicklung für Bergbaubetriebe von heute passt. Besser gestaltete Bohrkronen tragen dazu bei, Störungen der Natur während der Gewinnungsprozesse zu reduzieren. Diese neuen Bohrkronen ermöglichen es den Bergbauen, gezielt an den benötigten Stellen zu bohren, weniger Material zu verschwenden und kleinere Spuren an der Erdoberfläche zu hinterlassen. Die meisten Bergbauunternehmen verfolgen heutzutage grüne Ziele, die sie erreichen möchten, und verbesserte Bohrtechnologien helfen ihnen, diese Ziele durch sauberere und weniger invasive Methoden zur Gewinnung unterirdischer Ressourcen zu erreichen. Vorschriften wie die Sustainable Development Goals der Vereinten Nationen unterstützen tatsächlich diese Art des umweltfreundlichen Bergbaus, der Ökosysteme schützt und gleichzeitig wertvolle Ressourcen erschließt. Wenn Bergwerke zu solchen umweltfreundlicheren Technologien wechseln, folgen sie nicht nur Regeln, sondern zeigen auch echtes Engagement bei der verantwortungsvollen Bewirtschaftung natürlicher Ressourcen. Diese Entwicklung könnte die Art und Weise, wie die gesamte Branche in Zukunft arbeitet, grundlegend verändern – hin zu deutlich mehr Nachhaltigkeit.

FAQ

Wofür werden Wolframkarbidlegierungen bei der Bohrkopfkonstruktion verwendet?

Wolframkarbidlegierungen werden wegen ihrer außergewöhnlichen Haltbarkeit und Schneideffizienz eingesetzt, was das Verschleißmaß erheblich reduziert und die Lebensdauer von Bohrköpfen verlängert.

Wie nutzt die PDC-Technologie die Leistungsfähigkeit von Bohrköpfen?

Die PDC-Technologie nutzt synthetische Diamanten für eine einzigartige Härte und Verschleißfestigkeit, wodurch Bohrköpfe effektiv durch harte Gesteinsformationen schneiden können und Betriebskosten aufgrund weniger häufiger Kopfersetzungen gesenkt werden.

Welche Vorteile bieten selbstschärfende Bohrköpfe?

Selbstschärfende Bohrköpfe erhalten ihre Schärfe durch abrasionsaktive Schneidkanten, was den Stillstand für Wiederschärfung oder Austausch reduziert und so die Gesamteffizienz des Bohrens verbessert.

Wie schützen fortschrittliche Oberflächentreatmente Bohrköpfe?

Erweiterte Oberflächenbehandlungen wie nanostrukturierte Wärmebarriereschichten und verschleißfeste Schichtablagerungen erhöhen die Haltbarkeit von Bohrkopfen und ihre Verschleißresistenz, wodurch Ausfälle von Ausrüstungen in extremen Bohrbedingungen minimiert werden.

Was ist die Bedeutung von modularen Bohrkopfsystemen?

Modulare Bohrkopfsysteme bieten austauschbare Komponenten, die eine schnelle Ersetzung abgenutzter Teile ermöglichen, was die betriebliche Flexibilität steigert und die Wartungskosten senkt.

Wie trägt die teilweise Recycling von Bohrköpfen zur Umweltverträglichkeit bei?

Die teilweise Recycling von Bohrköpfen schont Ressourcen, reduziert Abfall und steht im Einklang mit den Prinzipien der Kreislaufwirtschaft, wodurch der ökologische Fußabdruck der Bergbauindustrie minimiert wird.