Materiały Następnej Generacji Rewolucjonizujące Budowę Wierteł

Aleje Tungalowców i Złożone Mieszaniny

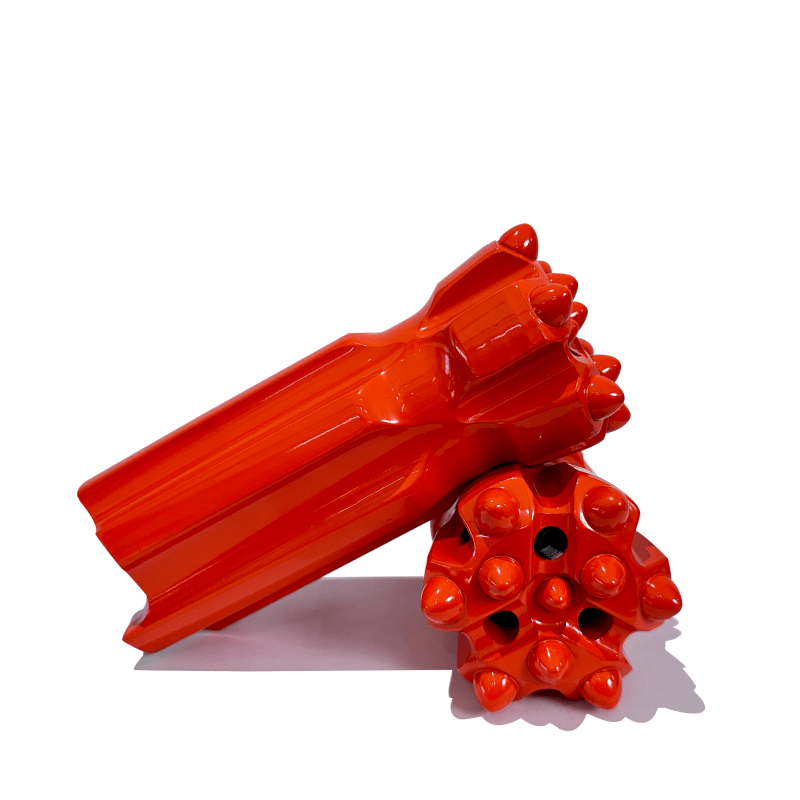

Gdy chodzi o produkcję wykonanie wiertni werty, które potrafią sobie poradzić z trudnymi zadaniami, węglik wolframu stał się materiałem pierwszego wyboru, ponieważ trwa dłużej i lepiej ciął niż większość alternatyw. To, co wyróżnia te stopy, to ich niezwykły poziom twardości, dzięki czemu nie zużywają się tak szybko podczas długotrwałych sesji wiercenia. Producentów nieustannie znajdują sposoby na dalsze poprawianie jakości dzięki kompozytom, które mieszają różne substancje. Niektóre nowoczesne innowacje łączą cząstki ceramiczne z włóknami metalowymi, zapewniając wykonanie wiertni wiertłom lepsze właściwości odprowadzania ciepła, a także znacznie wydłużając ich trwałość między wymianami. Testy terenowe wykazały, że nowe materiały kompozytowe mogą zwiększyć prędkość wiercenia o około 30% w porównaniu do starszych modeli, a wiertła zazwyczaj wytrzymują nawet dwa razy dłużej zanim zajdzie potrzeba ich wymiany. Dla kontraktorów pracujących nad dużymi projektami, gdzie przestoje przekładają się na koszty, tego rodzaju ulepszenia stanowią ogromną różnicę w efektywności wykonywania prac.

Technologia PDC i innowacje w dziedzinie diamentów syntetycznych

Polikrystaliczny diament kompaktowy, znany również jako technologia PDC, zrewolucjonizował wiertła pracujące w trudnych warunkach. Wiertła te wykorzystują syntetyczne diamenty wytwarzane w warunkach ekstremalnego ciśnienia i temperatury, co nadaje im wyjątkowo odporne właściwości, przewyższające niemal wszystkie inne materiały pod względem odporności na zużycie. Diamenty są umieszczane bezpośrednio na powierzchni wiertła, umożliwiając im cięcie nawet najtwardszych skał praktycznie bez oporu. Większość specjalistów od wiercenia powie każdemu, kto chce słuchać, że wiertła PDC są lepsze od tradycyjnych rozwiązań, ponieważ pozwalają na szybsze cięcie i znacznie dłuższą żywotność w trudnym terenie. Oznacza to, że wiertnicy spędzają mniej czasu na wymianę zużytych wiertł, co skraca czas przestoju i przekłada się na oszczędności finansowe w dłuższej perspektywie. Dla firm działających w rejonach o szczególnie trudnych formacjach geologicznych, przejście na technologię PDC nie jest jedynie korzystne – jest dziś praktycznie konieczne.

Rozwój Wysokowydajnej Matrycy Stalowej

Nowe osiągnięcia w zakresie wysokowytrzymałych matryc stalowych sprawiają, że wiertła są znacznie bardziej odporne i dłużej używalne. Producenti wykorzystują obecnie metody takie jak metalurgia proszkowa do wytwarzania tych mocniejszych matryc stalowych, które lepiej wytrzymują trudne warunki wiercenia. Sposób projektowania i produkcji tych wiertel powoduje, że zużywają się one wolniej niż tradycyjne rozwiązania stalowe. Testy terenowe wykazały rzeczywiście około 20-procentowy spadek intensywności zużycia dla tych wysokiej klasy wiertel stalowych. Wiele firm zajmujących się wierceniem przełączyło się na te ulepszone wiertła, ponieważ służą one dłużej między wymianami. W miarę dalszego rozwoju technologii w tym obszarze, pojawiają się zupełnie nowe standardy dotyczące rzeczywistej trwałości wiertel przed koniecznością ich wymiany.

Mechanizm działania odżywczych krawędzi cięcia

Wiertła samopodtrzymujące krawędź tnącą zmieniają sposób wykonywania prac wiertniczych dzięki sprytnym rozwiązaniom inżynierskim. Ich działanie opiera się na innowacyjnej konstrukcji, dzięki której krawędzie tnące pozostają ostre przez dłuższy czas, ponieważ zużywają najpierw miększe fragmenty, odsłaniając nową, ostrą krawędź znajdującą się pod nimi. Oznacza to, że pracownicy mniej czasu poświęcają na zatrzymywanie się i ostrzenie lub wymianę wierteł, co z oczywistych powodów zwiększa produktywność podczas dużych projektów. Zakłady produkcyjne, które przeszły na takie modele samopodtrzymujące krawędź, odnotowały rzeczywisty wzrost szybkości przycinania materiałów. Ostra krawędź utrzymuje się również znacznie dłużej, co przekłada się na mniejsze przerwy w pracy. Firmy z różnych sektorów zaczynają dostrzegać te korzyści, zwłaszcza przy obróbce trudnych materiałów, które szybko tępią standardowe wiertła już po wyrobieniu kilku otworów.

Wpływ na koszty operacyjne i redukcję odpadów

Technologia samopodtrzymującej się wiertnicy zmienia wydatki operacyjne i zmniejsza ilość odpadów. Kiedy wiertła mają dłuższą żywotność przed wymianą, firmy oszczędzają znacznie na zakupach nowych wiertatek. Rzadsza konieczność wymiany oznacza również mniej zużytych wiertatek trafiających na wysypiska, co pomaga chronić środowisko. Raporty branżowe pokazują rzeczywiste oszczędności finansowe dla firm, które przeszły na takie wiertła. Niektóre firmy budowlane informują, że obniżyły budżet na narzędzia o prawie 30% po dokonaniu zmiany. Korzyści środowiskowe również się sumują, ponieważ mniej metalu trafia na śmietnik. Te innowacje mają uzasadnienie finansowe i wspierają bardziej ekologiczne praktyki w całym sektorze wiertniczym. Firmy odkrywają, że mogą prowadzić lepszy biznes i jednocześnie być bardziej przyjazne dla planety.

Zaawansowane nakładki powierzchniowe dla ekstremalnych warunków

Nanostrukturalne nakładki termoizolacyjne

Pokrycia ochronne na poziomie nano stają się kluczowe dla zabezpieczania wiertła pracujących w ekstremalnych warunkach odwiertowych. Pokrycia te pełnią w zasadzie funkcję osłon termicznych, wytrzymując ekstremalne temperatury i tworząc strefę buforową pomiędzy metalem a otaczającymi go formacjami skalnymi. Ostatnie osiągnięcia w technikach nanoszenia pokryć umożliwiły lepsze przyleganie tych warstw ochronnych do powierzchni oraz zwiększyły ich trwałość w warunkach wielokrotnego użytkowania. Badania opublikowane w Journal of Coatings Tech wykazały, że narzędzia z pokryciem potrafią znosić zmiany temperatury bez pękania czy łuszczenia się, co oznacza, że pozostają funkcjonalne znacznie dłużej niż ich niepokryte odpowiedniki. Wiercenie w głąb gorących zbiorników czy też przez ścierne formacje geologiczne staje się wtedy znacznie skuteczniejsze, co zmniejsza ryzyko uszkodzenia wiertła i przerywania prac wiertniczych, obniżając koszty na całkowitych obszarach wydobyciowych.

Techniki nanosowania warstwy odporności na zużycie

Nanoszenie twardych powłok mających na celu ochronę wiertła sprowadza się do kilku różnych metod, z których każda oferuje coś wyjątkowego, jeśli chodzi o odporność na zużycie. Na przykład PVD i CVD to najważniejsze technologie w dziedzinie powłok, które pozwalają producentom równomiernie nanosić ochronę na całej powierzchni, dzięki czemu wiertło nie ulega tak szybkiemu zużyciu podczas pracy. Oznacza to w praktyce dłuższą trwałość narzędzi, ponieważ pozostają one ostrzejsze przez dłuższy czas między cyklami szlifowania. Badanie opublikowane w „International Journal of Advanced Manufacturing Technology” potwierdza, że odpowiednio powlekane wiertła mają znacznie dłuższą żywotność niż ich niepowleczone odpowiedniki, co zmniejsza koszty wymiany i zapewnia nieprzerwany przebieg operacji. Dla górników pracujących w trudnych warunkach pod ziemią, posiadanie wiertła z tak odpornymi powierzchniami zmienia całą sytuację. Mogą one wytrzymać nieustanne tarcie o formacje skalne bez utraty skuteczności, co czyni je mądrym inwestycją dla firm myślących o długoterminowej zrównoważoności swoich procesów ekstrakcyjnych.

Modularne Systemy i Aplikacje Gospodarki Kołowej

Filozofia projektowania zamiennych elementów

Modularne systemy wiertła działają w zasadzie poprzez tworzenie wiertła, których części można wymieniać w razie potrzeby. Dla firm górniczych oznacza to możliwość szybszego dostosowania sprzętu bez konieczności oczekiwania na zupełnie nowe zestawy narzędzi. Prawdziwą zaletą jest możliwość wymiany jedynie zużytych fragmentów zamiast wyrzucania całego wiertła w przypadku jego uszkodzenia. Gdy części ulegają uszkodzeniu w trudnych warunkach podziemnych, górniczy po prostu zastępują je nowymi, co znacznie skraca czas przestoju i obniża koszty napraw. Wiele firm zauważa znaczne oszczędności finansowe, ponieważ nie muszą one stale kupować zupełnie nowego sprzętu, a jedynie utrzymywać posiadany sprzęt poprzez selektywną wymianę części.

Analiza zastosowań w warunkach rzeczywistych pokazuje, jak bardzo elastyczne mogą być te systemy. Przykładem może być wierceń w udole w kopalniach – niektórzy operatorzy zaczęli stosować modułowe końcówki, które lepiej sprawdzają się podczas przechodzenia między różnymi typami formacji skalnych. Oszczędności kosztowe są oczywiste, jednak tym, co naprawdę wyróżnia, jest ich skuteczność w radzeniu sobie z nietypowymi wyzwaniami wierceń, które często pojawiają się w warunkach terenowych. Części modułowe pomagają również zmniejszyć ilość odpadów z biegiem czasu, ponieważ firmy nie muszą utrzymywać dużych zapasów specjalistycznego sprzętu. Gdy indywidualizacja jest zgodna z podstawową funkcjonalnością, można zaobserwować znaczące poprawy zarówno efektywności operacyjnej, jak i wpływu na środowisko w całym procesie wierceń.

Ekologiczne korzyści częściowego recyklingu bitów

Recykling części z zużytych wiertła daje całkiem sporo korzyści środowiskowych, które doskonale wpasowują się w koncepcje gospodarki kołowej w zakresie operacji górniczych. Kiedy firmy demontują te wiertła i ponownie wykorzystują niektóre ich elementy, zmniejszają ilość odpadów trafiających na wysypiska, oszczędzają na kosztach surowców i w efekcie szkodzą środowisku znacznie mniej, niż gdyby wszystko trafiło prosto do śmieci. Stal i węglik spiekany z zużytych wiertli ponownie trafiają do produkcji zamiast leżeć bezużytecznie na zawsze. Niektóre kopalnie rozpoczęły programy, w ramach których zbierają zużyte wiertła od kontraktorów, rozdzielają je w specjalistycznych zakładach, a następnie sprzedają lub wykorzystują ponownie nadające się do użytku części. Takie działania nie tylko pomagają chronić ograniczone zasoby naszej planety, ale również mają uzasadnienie finansowe dla firm dążących do obniżenia kosztów na przestrzeni czasu.

Analiza liczb pokazuje, że oszczędzanie zasobów poprzez recykling rzeczywiście znacznie zmniejsza ilość powstającego odpadu. Weźmy na przykład wiertła – niektóre badania wskazują, że gdy firmy recyklingują jedynie część tych narzędzi, zmniejszają ilość odpadów materiałowych o około 40%. Ma to istotne znaczenie dla ich śladu ekologicznego. Gdy firmy zaczynają wprowadzać tego rodzaju programy recyklingu, inżynierowie zaczynają inaczej myśleć o projektowaniu samych wiertł. Znajdują sposoby, aby były bardziej trwałe, a jednocześnie skutecznie spełniały swoje zadanie. Sektor górniczy powoli w ostatnich latach przyjmuje idee gospodarki kołowej. Ten przesuw poprawia oczywiście ich ekologiczną wizję, ale co ważniejsze, tworzy konkretne praktyki, które na długo chronią nasze środowisko, zamiast jedynie o tym mówić.

Zrównoważone Górnictwo Dzięki Innowacyjnym Bierzmom

Redukcja Zuzycia Energii Na Metr Wydrążony

Nowe osiągnięcia w technologii wiertła odgrywają istotną rolę w zmniejszaniu ilości energii potrzebnej do wydrążenia każdego metra, co sprzyja bardziej zrównoważonemu górnictwu. Zaawansowane wiertła wykonane z nowoczesnych materiałów i lepiej zaprojektowane pod względem przepływu powietrza faktycznie przecinają skały z mniejszym oporem, oszczędzając znaczną ilość energii w całym procesie. Przykładem są materiały kompozytowe, które zaczęto stosować przy produkcji tych wiertł, co zwiększa ich trwałość i jednocześnie zmniejsza zapotrzebowanie na energię. Wiele osób zajmujących się zrównoważonym górnictwem podkreśla, jak ważne jest oszczędzanie energii. Kiedy firmy wydają mniej na rachunki za prąd, ich wyniki finansowe się poprawiają, a ponadto oczywiście mniej szkód wyrządzanych jest środowisku. Wszystko to wpasowuje się również w szersze cele związane ze zrównoważonym rozwojem. Branża górnicza staje się z dnia na dzień bardziej ekologiczna, dlatego przyjmowanie tych nowych technologii wiertniczych to nie tylko mądre posunięcie biznesowe – staje się koniecznością, jeśli firmy chcą nadal eksploatować zasoby mineralne, nie niszcząc przy tym planety.

Wspieranie celów ekstrakcji mineralnej o niskim wpływie

Najnowze technologie wierce mają ogromny wpływ na sposób ekstrakcji minerałów z mniejszym oddziaływaniem na środowisko, co idealnie wpasowuje się w koncepcję zrównoważonego rozwoju dla współczesnych operacji górniczych. Lepsze zaprojektowane wiertła pomagają ograniczyć zakłócanie natury podczas procesów ekstrakcji. Nowe wiertła pozwalają górnikom precyzyjnie docierać tam, gdzie jest to konieczne, marnując mniej materiału i pozostawiając mniejsze ślady na powierzchni ziemi. Większość przedsiębiorstw górniczych ma obecnie wyznaczone zielone cele, których chcą osiągnąć, a nowoczesne technologie wierce wspomagają ich osiągnięcie dzięki czystszym i mniej inwazyjnym metodą eksploatacji zasobów podziemnych. Regulacje takie jak cele ONZ dotyczące zrównoważonego rozwoju faktycznie wspierają tego typu ekologiczne podejście do górnictwa, które chroni ekosystemy, jednocześnie umożliwiając dostęp do wartościowych zasobów. Kiedy kopalnie przechodzą na te mniej inwazyjne technologie, nie tylko spełniają przepisy, ale pokazują rzeczywisty zaangażowanie w odpowiedzialne zarządzanie zasobami naturalnymi. Ten przesuw może naprawdę zmienić sposób działania całej branży w przyszłości, czyniąc ją bardziej ekologiczną.

Często zadawane pytania

Do czego służą stopy wolframu z karbidenem w konstrukcji wierteł?

Stopy wolframu z karbidenem są wykorzystywane ze względu na ich wyjątkową trwałość i wydajność cięcia, znacząco zmniejszając zużycie i przedłużając żywotność wierteł.

Jak technologia PDC wpływa na wydajność wierteł?

Technologia PDC wykorzystuje syntetyczne diamenty do osiągnięcia bezprecedensowego twardości i oporu na zużycie, pozwalając wiertom na skuteczne przecinanie twardej skały, co redukuje koszty operacyjne dzięki mniej częstym wymianom wierteł.

Jakie są zalety samozatoczających się wierteł?

Samozatoczające się wierty utrzymują ostry brzeg poprzez abrazję aktywnych krawędzi cięcia, co redukuje czas przestoju na szlifowanie lub wymianę, poprawiając ogólną wydajność wiertniczą.

Jak zaawansowane lepsze powierzchniowe chronią wierty?

Zaawansowane metody obróbki powierzchni, takie jak nanostrukturalne warstwy izolacyjne termiczne i nanosiania warstw odpornych na zużycie, zwiększają trwałość i oporność na zużycie głowic wiertniczych, minimalizując awarie sprzętu w ekstremalnych warunkach wiercenia.

Jaka jest znaczenie modułowych systemów głowic wiertniczych?

Modułowe systemy głowic wiertniczych oferują wymienne elementy, umożliwiające szybkie zastępowanie zużytych części, co zwiększa elastyczność operacyjną i obniża koszty konserwacji.

Jak cząstkowe recyklingowanie głowic wspomaga zrównoważony rozwój ekologiczny?

Cząstkowy recykling głowic wiertniczych oszczędza zasoby, redukuje odpady i jest zgodny z zasadami gospodarki kołowej, minimalizując ekologiczny odcisk przemysłu górniczego.