Ang PDC drill bits, na kilala rin bilang Polycrystalline Diamond Compacts, ay nagbabago ng larangan ng maraming operasyon sa pagbabarena ngayon. Ano ang nagtatangi sa kanila sa mga karaniwang drill bits? Well, iba ang kanilang pagkagawa. Ang mga bit na ito ay may mga layer ng diamante na naisanib sa mga base ng tungsten carbide, na nagbibigay ng kahanga-hangang tibay laban sa pagsusuot at kakayahan na tumanggap ng mga impact. Gustong-gusto ng mga field crews na gumana gamit ang PDC bits dahil mas matagal ang kanilang buhay bago kailangang palitan at kayang-kaya nilang harapin ang mas matitigas na formasyon nang hindi mabilis nasira. Ang versatility ay isa pang malaking bentahe. Kung babarena man sa pamamagitan ng malambot na sediments o mas matitigas na bato, ang PDC bits ay nagpapanatili ng mabuting pagganap, na nangangahulugan ng mas mabilis na pagkumpleto ng gawain at nabawasan ang downtime para sa mga pagbabago ng kagamitan.

Ang mga Polycrystalline Diamond Compact (PDC) na talas ay nagdudulot ng malaking epekto sa industriya ng pagbabarena dahil mas mabisa ang kanilang pagputol sa bato kaysa sa mga lumang pamamaraan. Ang tradisyonal na mga talas sa pagbabarena ay unti-unting binabagsak ang bato habang umaandar, ngunit ang PDC na talas ay gumagana nang iba. Pinuputol nila ang formasyon tulad ng isang kutsilyo na pumuputol ng tinapay, na gumagamit ng mas kaunting enerhiya nang kabuuan. Ayon sa mga pagsusulit sa larangan ng ilang operator, ang mga naunlad na talas na ito ay maaaring tumaas ng bilis ng pagbabarena nang humigit-kumulang 30% kung ihahambing sa karaniwang kagamitan. Ano ang nagpapahusay sa ganitong paraan ng pagputol? Isipin itong katulad kung paano pinuputol ang metal sa mga machining shop. Binibigyan nito ang mga kawani ng kakayahang magbarena nang mabilis habang pinapanatili ang kontrol, kahit habang nagmamaneho sa pagitan ng iba't ibang uri ng heolohikal na mga layer sa panahon ng operasyon.

Ang teknolohiya ng drill bit ay umunlad nang malaki sa mga nakaraang dekada, lalo na sa sektor ng langis at gas. Noong una pa lang gamit natin ang mga simpleng disenyo, nagbago ang lahat nang dumating ang PDC bits, na talagang nagbago sa industriya. Dahil sa mga pagsulong sa pananaliksik ng mga materyales, kayang-kaya ngayon ng mga modernong PDC bit ang matinding kondisyon na kayang matunaw ng mga lumang modelo. May interesanteng datos din mula sa industriya – ang PDC technology ang ginagamit ng mga dalawang-katlo ng lahat ng drilling ngayon. Bakit? Dahil mas epektibo talaga ito. Mas mabilis itong pumutol ng bato, nakakatipid ng pera sa matagalang paggamit, at nagpapabilis sa buong operasyon. Ang mga kompanya na pumunta nang maaga sa ganitong teknolohiya ay nakikita na ang mga benepisyong dulot nito.

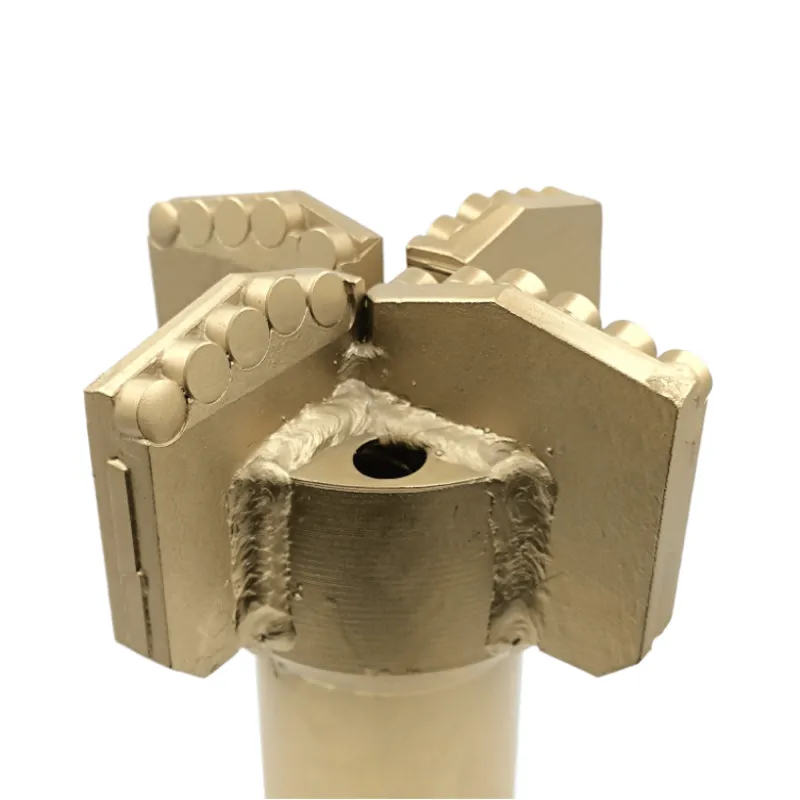

Sa puso ng PDC drill bits ay ang polycrystalline diamond cutters, na kilala sa buong industriya dahil kayan ng matinding pagsusuot at pagkasira. Hinaharap ng mga tagagawa ang mga cutter na ito sa matinding presyon at init habang ginagawa, na siyang nagpapalakas pa sa kanila kumpara sa karaniwang mga materyales. Ang ibig sabihin nito sa praktikal na aspeto ay patuloy na nakakaputol ang mga bit kahit matagal nang nasa mapigas na kapaligiran ng pag-drill. Para sa mga operator na nagtatrabaho sa malalayong lugar o malalim na balon kung saan hindi laging posible ang pagpapalit ng mga tool, ang ganitong uri ng tibay ay nagpapanatili ng maayos na operasyon at binabawasan ang mga nakakapagod na pagtigil. Ayon sa datos mula sa iba't ibang site ng pag-drill, ang PDC bits ay karaniwang mas matibay kaysa sa tradisyunal na tungsten carbide ng mga dalawang hanggang tatlong beses. Ang ganitong lawak ng pagkakaiba sa pagganap ay direktang nagbubunga ng pagtitipid para sa mga kompanya na nangangampon ng modernong teknolohiya sa pag-drill.

Ang mga PDC drill bits ay may mga blade arrangement na partikular na idinisenyo upang palakasin ang cutting power habang binabawasan ang drag sa iba't ibang uri ng bato. Ang mga matalinong disenyo na ito ay tumutulong upang makamit ang mas mabilis na penetration at karaniwan ay nagpapatakbo ng mas maayos na operasyon ng drilling nang hindi naghihinto nang paulit-ulit. Mahalaga rin ang hydraulic setup sa loob ng mga bit na ito. Ito ay dinisenyo ng mga inhinyero upang maaari nilang alisin ang mga cuttings nang mabilis habang nasa operasyon, pinapanatili ang maayos na daloy ng gawain sa ilalim. Ayon sa mga field test, kapag ang hydraulics ay tama ang configuration, ang bilis ng fluid flow ay maaaring tumaas ng halos 25%. Ito ay mahalaga dahil pinapalitan nito ang bit mula sa mga nakatambak na maruming maaaring magpabagal o maging sanhi ng pinsala sa paglipas ng panahon. Ang malinis na mga bit ay nangangahulugan ng pare-parehong pagganap at mas kaunting pagkakataon na kailanganin ang mahal na maintenance.

Ang mga drill bit na PDC na may tampok na self-sharpening ay nagsisilbing tunay na game changer para sa industriya, kung saan nagtatagal nang husto kumpara sa tradisyunal na mga modelo. Ang nagpapahusay sa mga bit na ito ay ang kakayahan nilang manatiling matalas at epektibong pumuputol kahit matapos ang maraming oras ng paggamit sa mahihirap na kondisyon, kaya hindi na kailangang itigil ang operasyon nang paulit-ulit para palitan ang mga nabalot na bit. Dahil dito, mas mababa ang kabuuang gastos para sa mga operator dahil hindi na kailangang palitan ng palagi ang kagamitan. Ayon sa mga ulat mula sa iba't ibang site, ang mga kompanya na gumawa ng paglipat sa teknolohiyang self-sharpening PDC ay nakatipid ng libu-libo sa kanilang badyet sa maintenance dahil mas bihirang kailanganin ang pagpapalit. Ang mga pagtitipid na ito ay nagreresulta rin sa mas mabilis na pagkumpleto ng proyekto, kaya maraming nangungunang operator ang nakikita ang mga bit na ito hindi lamang bilang cost-effective kundi ayon pa sa kanila ay mahalaga para mapanatili ang kanilang kompetisyon sa merkado ngayon.

Talagang kumikilala ang PDC bits pagdating sa pagbabarena sa matigas na bato nang mabilis. Ang paraan ng kanilang pagkagawa na may mga matulis na gilid na pamutol ay nagpapahintulot sa kanila na mabilis na maputol ang bato kumpara sa ibang mga bit. Nakikita ito ng mga manggagawa sa field sa mismong lugar ng pagbabarena. Kapag nagpalit ang mga kumpanya sa PDC bits mula sa mga luma nang modelo, nasa 50% nang mabilis ang bilis ng pagbabarena sa ilalim ng magkatulad na kondisyon ng bato. Tinutukoy ng karamihan sa mga eksperto ang paraan ng pagkagawa ng mga bit na ito upang mahusay na maputol ang matigas na materyales. Hindi lang ito teorya - maraming operasyon sa langis at gas sa North America ang nag-uulat ng malaking pagtitipid sa oras pagkatapos ng pagpapalit, na direktang nagreresulta sa pagbawas ng gastos para sa mga proyekto ng eksplorasyon.

Pagdating sa mga PDC bits, ang mas mahusay na kahusayan sa operasyon ay nangangahulugan ng totoong naipon na pera, lalo na dahil binabawasan nito ang tinatawag na tripping time habang nagdr-drill. Ang tripping ay nangyayari kapag inaalis ng mga manggagawa ang buong drill string para lamang palitan ang bit sa dulo nito. Mas matibay ang mga PDC bits kumpara sa mga lumang modelo dahil sa kanilang matibay na mga materyales at disenyo na nakakatag ng matinding kondisyon sa ilalim ng lupa. Dahil dito, hindi kailangang huminto nang madalas ang mga kumpanya para palitan ang mga nasirang bit. Ayon sa datos mula sa industriya, mayroong humigit-kumulang 20% na pagbaba sa tripping time kapag ginagamit ang mga advanced na bit na ito. Para sa mga operasyon sa langis at gas, mabilis na tumataas ang pagtitipid sa oras sa bawat maramihang mga well, kaya mas mapapakinabangan nang husto ang mga proyekto sa paglipas ng mga buwan at taon ng paulit-ulit na operasyon.

Ang pananaliksik na isinagawa sa iba't ibang oil field sa Gitnang Silangan ay nagpakita kung paano binabago ng PDC drill bits ang operasyon ng gas well. Isang pag-aaral ay nagsabi ng nakakaimpluwensyang pagtaas na 173% sa rate of penetration (ROP) nang magbago mula sa tradisyunal na bits patungo sa teknolohiya ng PDC. Ang grupo ng mananaliksik ay naghambing ng mga lumang steel tooth bits sa modernong modelo ng PDC sa tunay na kondisyon, at ang mga resulta ay malinaw na nagpapakita kung aling opsyon ang mas mabilis na nakakatapos ng gawain. Ang ganitong uri ng pagpapabuti sa ROP ay nangangahulugan na ang mga operador ay mas mabilis na makakatapos ng proyekto habang nakakatipid sa gastos ng gasolina at sa mga manggagawa. Ang nagpapahalaga sa PDC bits ay ang kanilang kakayahang mapanatili ang kahusayan sa pagputol kahit sa mga matitigas na formasyon kung saan mahihirapan o mabibigo ang tradisyunal na kagamitan.

Ang mga proyekto sa pagbarena ng Shale sa mga rehiyon tulad ng Eagle Ford at Wolfcamp ay nakaranas ng malaking pagbabago dahil sa PDC drill bits na pumasok sa operasyon. Nang magsimula ang mga kumpanya na gamitin ang mga ito, napansin nila ang mas mababang gastos at mas mahusay na pangkalahatang pagganap sa lugar. Ayon sa mga kamakailang datos mula sa mga drilling association, ang pag-aangkat ng PDC tech ay talagang nag-boost ng mga numero ng produksyon dahil ang mga krew ay nakapagbarena nang mas mabilis at mas pare-pareho. Ang nagpapahusay sa mga drill bit na ito ay ang kanilang pagharap sa matitigas na kondisyon sa ilalim ng lupa sa mga lugar na ito. Ang mga operator ay nagsasabi na mas kaunti ang oras na ginugugol sa paghihintay na masira ang mga barena, at mas maraming lugar ang natatakpan sa pagitan ng mga maintenance stop. Ang ilang mga manggagawa sa field ay nagsasabi pa nga na sila'y mas tiwala sa kanilang kagamitan dahil kayang harapin nito ang mga hamon na mahihirapan ang tradisyonal na mga drill bit.

Ang Eagle Ford shale ay nakakita ng tunay na progreso dahil sa mas mahusay na disenyo ng PDC bit, kung saan ang pagpapabuti ng rate of penetration (ROP) ay umaabot ng 40% sa ilang kaso. Ang mga operator ay tiyak na nakikita ang benepisyo dito dahil ito ay direktang isinasalin sa mas mababang gastos at mas maayos na operasyon sa kabuuan. Ang Wolfcamp formation ay may katulad ding kwento. Nang magbago ang mga kumpanya sa PDC bit doon, ang oras ng pagburol ay bumaba ng mga 36%, samantalang ang ROP ay tumaas ng humigit-kumulang 25%. Ang mga numerong ito ay hindi lang simpleng istatistika, kundi kumakatawan sa mga tunay na pagbabago sa paraan ng pagburol ng shale sa kasalukuyan. Hindi magkakaroon ng sapat na pagpapahalaga ang isa sa epekto ng teknolohiya ng PDC sa modernong operasyon, lalo na kung isasaalang-alang ang parehong ekonomikong benepisyo at operasyonal na pagpapabuti sa iba't ibang formasyon.

Ang mga PDC drill bits ay nagpakita ng kanilang kakayahang magamit sa maraming paraan lalo na sa paghahanap at pagtuklas ng geothermal, lalo na kapag kinakailangang harapin ang mga matigas at pumuputol-potol na layer ng bato na mabilis na nakasisira sa ibang kagamitan. Ang nagtatangi sa mga bit na ito ay ang kanilang disenyo na naglalayong makamit ang epektibong pagputol at matagalang tibay, na nangangahulugan na mas nakakapagtiis sila sa mga matinding kondisyon na karaniwang nararanasan sa ilalim ng lupa habang isinasagawa ang geothermal operations. Ang tunay na bentahe ay nakikita sa mga resulta sa tunay na larangan. Ang mga bit na ito ay mas mabilis na pumuputol ng bato kaysa sa tradisyonal na mga alternatibo habang mas matagal ang tagal bago kailangang palitan, kaya naman maraming nag-ooperasyon ang ngayon ay itinuturing ang teknolohiya ng PDC bilang kanilang pangunahing solusyon sa pagkuha ng geothermal na enerhiya mula sa mga hamon na subsurface na anyo.

Sa mga operasyon ng geothermal na pagbabarena, ang PDC bits ay may mas matagal na buhay kaysa sa ibang uri, na nangangahulugan ng mas mahusay na pagganap sa matigas at marupok na batong bubuo kung saan mabilis na mawawala ang tradisyonal na mga bit. Ang mga bit na ito ay ginawa nang sapat na matibay upang patuloy na makapagputol nang epektibo kahit pagkatapos ng matagalang paggamit, kaya hindi kailangang huminto nang madalas ang mga driller upang palitan ang nasirang kagamitan. Para sa mga kumpanya na nag-eexplore ng mga pinagmumulan ng init sa ilalim ng lupa, ang ganitong uri ng pagiging maaasahan ay nakakaapekto nang malaki sa ekonomiya ng proyekto. Maraming operator ang pabor sa teknolohiya ng PDC dahil nakatutulong ito na bawasan ang downtime at mga gastos sa pagpapanatili habang nagagawa pa rin nang maayos ang gawain sa malalim na geothermal na mga butas.

Sa pagtatrabaho sa malalim na tubig, talagang kumikinang ang PDC bits pagdating sa pagpapanatili ng istabilidad at pagkumpleto ng gawain, lalo na kapag kinakaharap ang mga matigas na carbonate rock formations na nagiging dahilan ng problema sa maraming driller. Ang nagpapahusay sa kanila ay ang kanilang pag-uugali sa iba't ibang sitwasyon sa pagdrill nang hindi nawawala ang kanilang gilid. Nakita namin ito nang paulit-ulit sa iba't ibang pangunahing offshore na proyekto kung saan patuloy na gumagana ang PDC habang ang mga karaniwang bits ay nagsisimula nang magbagsak pagkatapos ng ilang paggamit. Malinaw ang pagkakaiba sa ganitong mga matinding kalagayan sa ilalim ng tubig kung saan mahalaga ang bawat oras at ang pagkakasigurado ng kagamitan.

Karamihan sa mga eksperto ay nagrerekomenda ng PDC bits kapag nagtatrabaho sa mga malalim na tubig dahil ito ay parehong maaasahan at mahusay kahit sa ilalim ng mahihirap na kondisyon. Kayang-kaya nila ang mga kahirapang dulot ng mga carbonate formations, at mayroon pa silang matibay na kasaysayan ng magandang pagganap sa ganitong mga sitwasyon. Iyon ang dahilan kung bakit maraming mga operator ang umaasa dito para sa mga gawain sa pagbuho sa malalim na tubig. Ang tunay na bentahe ay nasa pagkakaroon ng mapagkakatiwalaang resulta nang hindi nasasaktan ang kalidad, na talagang mahalaga kapag milyon-milyon ang nakataya sa ilalim ng tubig.

Ang PDC drill bits ay nagbabago kung paano tayo dadaan sa matitigas na bato sa mga sektor ng pagmimina, konstruksyon, at paghahanap ng langis. Ang mga bit na ito ay nakakamit ng talagang nakakaimpresyon na benchmark pagdating sa pagdadaan nang mabilis sa matitigas na materyales habang nagse-save naman sa gastos sa operasyon. Ano ang nagpapagana sa kanila nang ganito kahusay? Ang kanilang espesyal na istraktura ng pagputol ay nagpapahintulot sa mga operator na makamit ang mas mataas na rate ng pagbaba nang mas mabilis kaysa sa tradisyunal na pamamaraan. Para sa mga kompanya na tuwinaang nakikitungo sa mahihirap na kondisyon ng geology, ibig sabihin nito ay mas kaunting pagkabigo at mas malaking resulta sa kabuuang kita. Sa darating na mga taon, ang teknolohiya ng PDC ay patuloy na nagpapalawak ng mga hangganan kung ano ang posible sa modernong kagamitan sa pagbabarena. Nakikita na natin ngayon ang mga tagagawa na nagpapakita ng mga bit na ito sa mga bagong modelo na mas mahusay na nakakatagal sa matinding temperatura at presyon. Sa buong mundo, mula sa malalalim na mga mina sa ilalim ng lupa hanggang sa mga offshore platform, ang PDC drill bits ay naging karaniwang gamit na para sa sinumang seryoso na nais mag-maximize ng produktibo nang hindi binabalewala ang mga pamantayan sa kaligtasan.

Gawa ang mga PDC drill bits mula sa polycrystalline diamond layers na nakakabit sa tungsten carbide substrates, nagbibigay ng katatagan at resistensya sa pagwawala.

Ang mga PDC drill bits ay nagpapabuti sa ekonomiya sa pamamagitan ng paggamit ng isang mekanismo ng shearing para sa pagsisiklab ng bato, nag-aalok ng mas mabilis na rate ng pagsisiklab kumpara sa mga tradisyonal na paraan ng pagpaputol.

Ang mga industriya tulad ng langis at gas, shale drilling, geothermal exploration, at deepwater operations ay nabenepisyo sa ekonomiya at katatagan ng mga PDC drill bits.

Ang mga PDC bits ay nakakabawas sa mga operasyonal na gastos sa pamamagitan ng pinatayong buhay at binabawasan ang tripping time, pinaigsi ang madalas na pagbabago ng bit sa mga proyekto ng pagsisiklab.